Любой способ сварки, будь то газовая, электродуговая, холодная, контактная и пр., позволяет получать сварные соединения определенного типа.

Отметим, что собственно под понятие сварного соединения подразумевается участок металлоизделия, который был соединен каким-либо способом сваривания. Составляющие элементы любого сварного соединения - собственно шов, полученный в результате сварки, зона металлоизделия, которая прилегает к нему и подверглась изменению структуры во время сваривания, ее называют еще зоной термического влияния, а также участки изделия, находятся уже возле этой зоне.

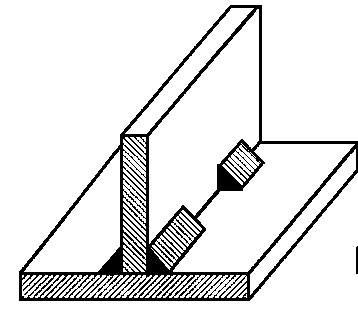

Когда одна пластина находится перпендикулярно другой, как показано выше, у вас есть Т-образное соединение. Обе стороны свариваются там, где они встречаются, с одной стороны или с обеих сторон, в зависимости от спецификации продукта или планов строительства. Вы обнаружите, что Т-образные соединения чрезвычайно распространены при сварке в конструкции. Обычно для Т-образного соединения используется сварной шов, но иногда спецификации требуют некоторого скоса. В этом случае вы залейте шов с помощью канавки.

В отличие от описанной выше диаграммы, шов для Т-образного соединения должен проникать в обе рабочие пластины, сливая их вместе. Для обеспечения хорошего проникновения вертикальная пластина может быть скошена по-разному до сварки, как показано ниже. Наиболее распространенным Т-образным соединением является первый пример, известный как многопроходный скругленный сварной шов. Хотя следующий раздел этого руководства содержит подробные сведения о сварочных символах, здесь: Головной старт: когда вид сварки появляется на нижней стороне горизонтальной линии, это означает, что сварка выполняется ближе всего к стрелке.

На сегодняшний день выделяются несколько типов сварных соединений, среди них и интересующее нас стыковое сварное соединение.

Разновидности сварных соединений.

Для начала обозначим, что необходимо различать понятия сварного шва и сварного соединения. Как мы уже отмечали выше, шов, это только часть соединения. Он является участком металла подвергшегося кристаллизации после сваривания.

Разновидности сварных соединений

Где вы видите сварной шов образ, изображенный сверху линии, это означает, что сварка выполняется на другой стороне пластины, вдали от стрелки. Когда форма включена выше и ниже горизонтальной линии в символе, обе стороны стыка должны быть сварены. Две металлические пластины, которые расположены вдоль одной стороны, образуют стыковое соединение. Сварка может проходить полностью, как показано на рисунке выше, или может иметь только частичное проникновение. В любом случае перед началом сварки должен быть зазор между пластинами.

Почему важно разделять эти понятия? Дело в том, что шов является связующей частью деталей металлоизделия, он имеет определенную геометрическую форму, собственные свойства прочности и сплошности, и т.д. Тогда как свойства сварного соединения определяются исходя из свойств шва и прилегающей зоны.

Сварные соединения классифицируются в зависимости от формы сопряжения деталей металлоизделий. Так, обычно используются такие типы:

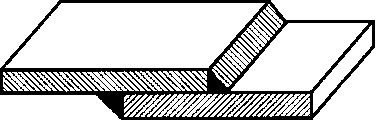

Чем толще плиты, тем больше разрыв. Вот некоторые из наиболее распространенных спецификаций для стыковых соединений. Сочленения внахлестку не свариваются, где встречаются две грани, но на одном или обоих краях, которые закрепляют лица. Как правило, сварной шов должен выполнять работу для этих соединений, но важно иметь хорошую подгонку, чтобы обе стороны сидели друг против друга.

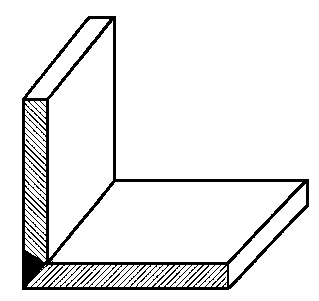

Крепление кромки немного похоже на угловой шарнир. Разница заключается в том, что обе стороны не имеют шарнира под перпендикулярным углом, но вместо этого используют одну и ту же плоскость. Угловые соединения объединяют два края рабочих пластин, которые соответствуют перпендикулярному углу или вдоль двух разных плоскостей. Как показано на рисунке слева, угловой шарнир может быть открытым или закрытым. Обе стороны, как правило, соединены сварным швом.

- стыковое сварное соединение;

- тавровое;

- угловое;

- торцевое;

- нахлесточное.

Заметим, что разными бывают и швы. Сварные швы по форме сечения (поперечного) разделяют на стыковые и угловые, а по продольной форме - непрерывные и прерывистые. Отметим, что стыковые швы обычно наблюдаются именно в стыковых соединениях. А вот посредством угловых швов получают остальные типы соединений.

Существует множество различных типов сварочных испытаний для определения прочности и целостности сварных деталей и материалов. Многие сварные инструменты также являются важными материалами безопасности, такими как грузовые оси. Обеспечение высококачественного товара путем надлежащего тестирования прочности и целостности помогает поддерживать безопасные и функциональные продукты, которые многие люди используют каждый день.

Одним из наиболее часто используемых тестов сварки является тест на изгиб, поскольку вы можете быстро выполнить его с помощью простых инструментов. Он проверяет мастерство сварщика и целостность его сварных швов. Теория испытания на изгиб состоит в том, что два куска металла, сваренные вместе сверху, должны выдерживать определенное количество изгиба и давления до того, как предмет переломается или разломается. Существует множество различных вариантов теста на изгиб, таких как тест с изгибом, который использует тест джига, свободный изгиб и задний изгиб.

Особенности и разновидности стыковых соединений.

Основной отличительной особенностью стыкового сварного соединения является расположение деталей металлоизделий в пространстве. При сваривании встык части металлоизделия находятся на одной плоскости или поверхности. Сама сварка осуществляется по торцам, которые располагаются смежно друг с другом.

Испытание на разрыв нити требует разрушения сварного шва для изучения трещин. Изучая внутреннюю часть кусков, видны дефекты, такие как пористость, степень слияния и газовые карманы. Для выполнения этого испытания сварочный образец сварного стыкового соединения помещается между двумя опорами с приложенным давлением. Быстрый удар от молотка или пресса приводит к разрушению куска. Затем вы можете исследовать образец теста на наличие таких дефектов, как газовые карманы и шлаковые включения.

В отличие от других типов испытаний сварных швов, испытания на неразрушающий сварной шов не разрушают проекты, которые он тестирует. На веб-сайте Американского общества неразрушающего контроля говорится, что неразрушающий контроль исследует целостность материала объекта тестирования. Испытания на неразрушающий сварной шов охватывают широкий спектр научных методов для испытания сварного шва, прочности и целостности материала. Не разрушая испытательные образцы, этот тип испытаний на сварку может спасти сварочные компании как деньгами, так и временем.

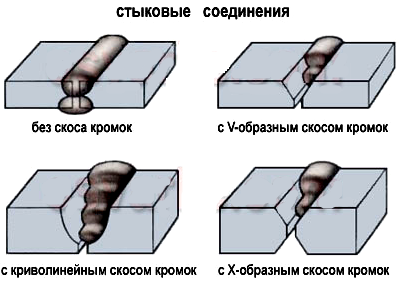

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

- прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

- V-образными - кромки с соответствующими скосами;

- Х-образные - скос кромок производится в виде буквы Х;

- криволинейными - кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Некоторые из испытаний на сварку, используемых при неразрушающем тестировании, - радиография, сонограммы, визуальные испытания, проверка на проникновение жидкости и магнитные частицы. Испытание на сварку кислотным травлением определяет фактическую прочность сварного шва путем разрезания поперечного сечения сварного соединения. Вырезанный образец для испытаний помещают в раствор для травления, такой как азотная кислота или йод и йодид калия. Эта кислота реагирует со сварочным материалом и визуально отображает границу между основным металлом и металлом сварного шва.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

- односторонние соединения (шов делается только с одной стороны свариваемых деталей);

- двухсторонние (соответственно, делается два шва: сверху и снизу).

Отметим, что именно стыковые соединения применяются для монтажа ответственных, важных конструкций. Это обуславливается тем, что такие соединения имеют самые высокие механические показатели, в отличие от прочих. С другой стороны использование такого типа сварного соединения связано с необходимостью дополнительно подготавливать кромки металлоизделия.

Это приведет к появлению каких-либо дефектов в сварке, таких как газовые карманы. В этой статье рассматриваются несколько ключевых вопросов, связанных с искажениями в дуговой сварке, особенно основными типами и факторами, влияющими на степень искажения.

Поскольку сварка связана с сильно локализованным нагревом стыковых кромок, чтобы сплавить материал, в компоненте устанавливаются неравномерные напряжения из-за расширения и сжатия нагретого материала. Первоначально сжимающие напряжения создаются в окружающем холодном материнском металле, когда сварочный коллектор формируется из-за теплового расширения горячего металла, прилегающего к сварочной ванне. Однако растягивающие напряжения возникают при охлаждении, когда сжатие металла сварного шва и зоны, подвергнутой непосредственному термическому воздействию, сопротивляется основной части холодного основного металла.

Кроме отличных механических показателей, стыковое соединение заслужило популярность и за счет того, что является довольно экономичным и отличается высокой производительность. Этот вид соединения приводит к меньшему расходованию металла и времени на работу.

Применение разных видов стыковых соединений.

Каждый из видов стыкового соединения характеризуется определенными свойствами и особенностями, которые определяют их применение.

Величина термических напряжений, индуцированных в материале, может быть замечена изменением объема в области сварного шва при затвердевании и последующем охлаждении до комнатной температуры. Пластическая деформация вызывает постоянное уменьшение размеров компонентов и искажает структуру.

Каковы основные типы искажений?

Искажение происходит в шести основных формах. Усиление по длине Поперечная усадка Угловое искажение Поклонение и выпадение Пряжка Скручивание. Основные особенности более распространенных форм искажения для стыковых и угловых сварных швов приведены ниже.

Так, обычно одностороннее стыковое соединение, без предварительного скоса кромок, используют для сваривания не толстых листов металла (до 4 миллиметров).

Соединение без скосов кромок может быть и двухсторонним. Такой вид используют, когда работают с деталями, толщина которых не превышает 8 миллиметров. Заметим, что при стыковом соединении без скоса кромок, не зависимо от расположения швов, обязательно оставляют небольшой зазор между кромками изделия, который составляет порядка одного-двух миллиметров.

Сокращение площади сварки при охлаждении приводит к поперечной и продольной усадке. Неравномерное сжатие вызывает угловое искажение в дополнение к продольной и поперечной усадке. Второй ход заставляет пластины вращаться с использованием первого сварочного отложения в качестве точки опоры.

Следовательно, сбалансированная сварка в двойном боковом стыке может быть использована для обеспечения равномерного сжатия и предотвращения угловых искажений. Аналогичным образом, в одном боковом сварном шве неравномерное сжатие вызывает угловое искажение стойкой ноги. Таким образом, двойные боковые сварные швы могут использоваться для управления искажением в вертикальном филе, но поскольку сварной шов только наносится на одну сторону плиты основания, теперь в пластине будут возникать угловые искажения.

Прибегать к скосам кромок сварщики советуют в тех случаях, когда свариваемые детали имеют толщину 4-25 миллиметров. В этом случае может использоваться одностороннее соединение. А скосы кромок могут быть V-образными или, реже, U-образными. Заметим, что какая бы форма кромок не выбиралась, необходимо несколько притуплять их.

Если металлоизделие имеет толщину свыше 12 миллиметров и принимается решение делать двухстороннее соединение, то для кромок лучше выбрать X-образную форму. Такой вид кромок позволяет сократить объемы необходимого металла для заполнения разделки практически в два раза. Что, естественно, скажется на экономичности и производительности работ.

Продольное наклонение в сварных пластинах происходит, когда центр сварки не совпадает с нейтральной осью секции, так что продольная усадка в сварных швах сводит секцию в изогнутую форму. Плакированная пластина имеет тенденцию опускаться в двух направлениях из-за продольной и поперечной усадки оболочки; это создает форму. Пластины обычно перемешиваются между ребрами жесткости, из-за угловых искажений на сварных швах крепления жесткости. При покрытии сжимающие напряжения на большие расстояния могут вызывать упругое изгиб в тонких пластинах, что приводит к появлению, поклону или колебанию.

Отметим, что каждый тип стыкового соединения, форма кромок, расположение швов, выбираются исходя из особенностей металла, самой конструкции и желаемого результата.

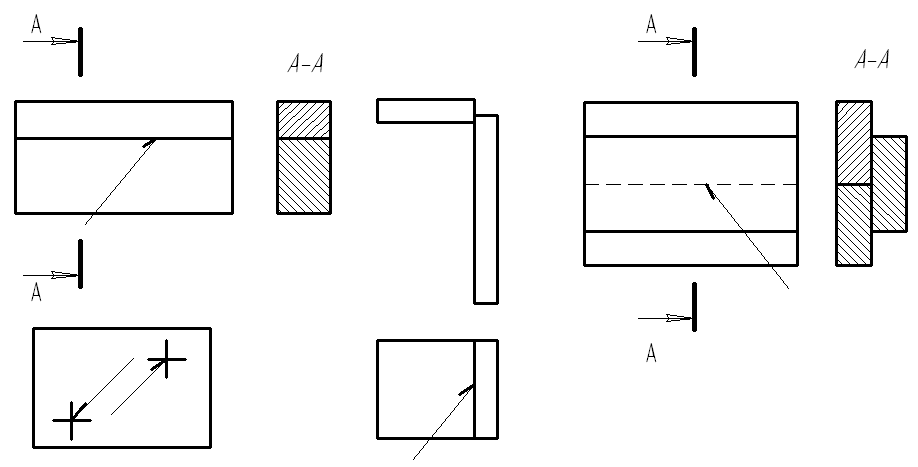

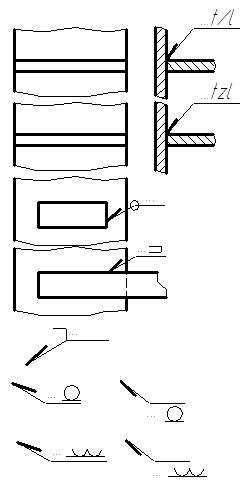

Основными видами сварных соединений являются стыковые, угловые, тавровые и внахлестку:

- стыковые (С) – детали соединяются встык по торцевым поверхностям (рис. 1а);

Искажение из-за упругой деформации неустойчиво: если вы попытаетесь сгладить скошенную пластину, она, вероятно, «защелкнутся» и высушится в противоположном направлении. Скручивание в коробчатой секции вызвано деформацией сдвига на угловых стыках. Это обусловлено неравномерным продольным тепловым расширением примыкающих краев. Увеличение количества сварных швов для предотвращения деформации сдвига часто уменьшает количество скручивания.

Дефекты сварных швов

Почти невозможно точно предсказать количество сокращений. Тем не менее, «правило большого пальца» составлено на основе размера сварочного депозита. При сварке стали должны быть предусмотрены следующие допуски для усадки на стадии сборки. Филе сварки 8 мм на 3 м сварного шва.

- угловые (У ) – детали располагаются под углом и соединяются по кромкам снаружи угла (рис. 1б);

- тавровое (Т) – детали образуют форму буквы Т (рис.1в);

- внахлестку (Н) – детали частично перекрывают друг друга (рис. 1г).

Швы этих соединений обозначают буквой с индексом, соответствующим определенному характеру выполнения шва (табл. 3). Выполняются швы сварных соединений без скоса кромок, со скосом одной кромки, со скосом двух кромок и в стыковых соединениях с отбортовкой двух кромок.

Каковы факторы, влияющие на искажение?

Увеличение длины ног филе сварных швов, в частности, увеличивает усадку. Если металл равномерно нагревается и охлаждается, почти не будет искажений. Однако, поскольку материал локально нагревается и удерживается окружающим холодным металлом, напряжения генерируются выше, чем предел текучести материала, вызывающий постоянное искажение. Основными факторами, влияющими на тип и степень искажения, являются.

- Свойства родительского материала.

- Количество удерживающего устройства.

- Совместный дизайн.

- Часть заказа.

- Процедура сварки.

а) б) в) г)

Рисунок 1 – Основные типы сварных соединений:

а) стыковое; б) угловое; в) тавровое; г) внахлестку

3 Условные изображения и обозначения сварных швов

Для каждого способа сварки разработаны стандарты, в которых указаны конструктивные элементы швов, их условные изображения и обозначения.

По характеру выполнения швы могут быть точечными, прерывистыми, непрерывными, т.е. сплошными. Прерывистый шов выполняется либо цепным, либо в шахматном порядке.

Сплошные видимые швы сварных соединений изображаются сплошной основной линией (рис. 2а); а невидимые – штриховой (рис. 2б). При этом за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают ту, с которой производят сварку основного шва. За лицевую сторону двустороннего шва с симметрично подготовленными кромками может быть принята любая сторона.

Рисунок 2 – Условные изображения швов:

а) видимый; б) невидимый

Видимые одиночные сварные точки независимо от способа сварки условно изображают пересекающимися тонкими сплошными линиями длиной 5…10мм (рис. 2а). Невидимые одиночные точки не изображают на чертежах.

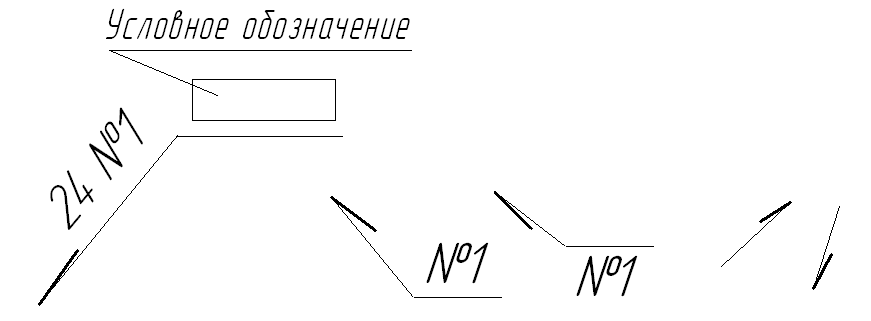

При наличии на чертеже нескольких одинаковых швов условные обозначения наносят у одного изображения, а от остальных - проводят линии-выноски с полками (рис. 3а, б).

Одинаковым швам присваивают один номер, который наносят на линии-выноске с полкой, на которой находится обозначение шва, и указывают число швов (рис. 3а).

У остальных швов наносят только номер шва соответственно над полкой или под полкой линии-выноски, в зависимости от видимости сварного шва (рис. 3б).

Рисунок 3 – Условные изображения при наличии на чертеже одинаковых швов:

а) у одного изображения; б) у одинаковых изображений; в) упрощенное или все швы на чертеже одинаковые.

Если все швы на чертеже одинаковы и изображены с одной стороны (лицевой или обратной), порядковый номер им не присваивается, а швы без обозначения отмечают линиями-выносками, без полок (рис. 3в).

Линия-выноска для обозначения сварного шва наносится со стороны ведения сварки и предпочтительно на том изображении детали, где сварной шов вычерчен в натуральную величину.

На чертеже симметричного изделия допускается отмечать швы только на одной части изображения.

Условное обозначение шва наносят:

На полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис 3а);

Под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 3б). При этом предпочтительно линию-выноску проводить от изображения видимого шва.

Линия-выноска, проведенная от изображения шва или одиночной сварной точки, всегда заканчивается односторонней стрелкой (рис. 3). Если сварной шов невидимый, то односторонняя стрелка наносится сверху линии-выноски, если шов невидимый – снизу (рис. 3а, б).

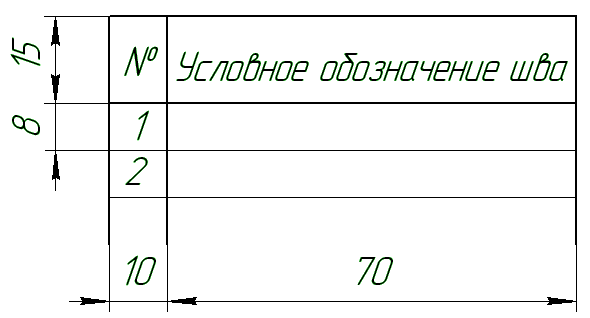

Одинаковые требования, предъявляемые ко всем швам или группе швов, приводят один раз в технических требованиях или таблице швов (рис.4). В этом случае на изображении указывают только порядковый номер сварного шва.

Рисунок 4 – Таблица швов

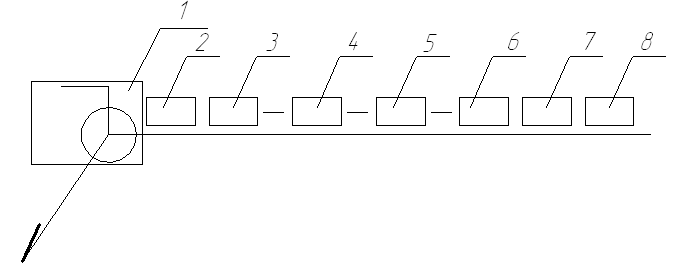

Условное обозначение стандартных сварных соединений по ГОСТ 2.312-72 наносится по схеме, в соответствии с рисунком 5.

Рисунок 5 – Схема условного обозначения стандартных сварных швов.

В условное обозначение швов сварных соединений через знаки «дефис» входят:

1. Вспомогательные знаки шва по замкнутой линии и монтажного шва (см. табл. 2).

2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений (например, ГОСТ 5264-80; см. табл. 1).

3. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений (например С2, см. табл.3).

4. Условное обозначение способа сварки по стандарту на типы и конструктивные элементы швов сварных соединений (например, А, но можно и не указывать).

Таблица 2 - Вспомогательные знаки для обозначения сварки швов

|

Значение знака |

Нанесение знака в обозначении шва на чертеже |

|

|

Шов прерывистый или точечный с цепным расположением. Угол наклона линии 60 Шов прерывистый или точечный с шахматным расположением Шов по замкнутой линии. Диаметр знака – 3…5мм Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте его применения Усиление шва снять Наплывы и неровности шва обработать с плавным переходом к основному металлу |

|

5. Знак катета сварного шва (равнобедренный прямоугольный треугольник) и размер катета (толщины) шва, согласно стандарту, на типы и конструктивные элементы швов сварных соединений (например, 5, табл. 3). Толщина шва должна находиться в пределах от 4мм до 1,2 толщины соединяемых элементов или равна. Знак выполняется сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

6. Для прерывистого шва – размер длины провариваемого участка, знак / или Z и размер шага (например, 5/40; 6 Z 70).

Для одиночной сварной точки – размер расчетного диаметра точки (например, 6).

Для шва контактной точечной электросварки или электрозаклепочного – размер расчетного диаметра точки или электрозаклепки; знак / или Z и размер шага (например, 5/60; 4 Z 80).

Для шва контактной роликовой электросварки – размер расчетной ширины шва (например, Кр-5).

Для прерывистого шва контактной роликовой электросварки – размер расчетной ширины шва, знак умножения «», размер длины провариваемого участка, знак / и размер шага (например, 5 10/60).

Золотарник – лечебные свойства и противопоказания Золотарник обыкновенный - противопоказания

Правильная посадка и уход за горизонтальным кизильником Кизильник описание

Бирючина обыкновенная – идеальный вечнозеленый кустарник для создания ландшафтных композиций Обрезка бирючины осенью и летом

Векторизация и оцифровка чертежей и проектов Сколько стоит векторизация чертежей

Согласующие устройства КВ антенн (тюнеры)