ГИДРАВЛИЧЕСКИЙ ПРИВОД

ТИПЫ ПРИВОДА

Для передачи механической энергии от двигателя внутренней сгорания к исполнительным механизмам рабочего оборудованияприменяется гидравлический привод (гидропривод), в котором механическая энергия на входе преобразуется в гидравлическую, а затем на выходе снова в механическую, приводящую в действие механизмы рабочего оборудования. Гидравлическая энергия передается жидкостью (обычно минеральное масло), которая служит рабочим телом гидропривода и называется рабочей жидкостью.

Характеристики регулятора громкости. Он намного эффективнее и, следовательно, энергоэффективен. Позиционирование возможно, но не достигает точности, которая является общей для управления клапаном. - Движение привода низкое, скорость нагрузки снижается на 3-5% в случае высококачественного привода.

Распределитель в гидроприводе

Существует несколько основных недостатков электрических и пневматических приводов. Необходима забота о рабочей жидкости, то есть непрерывная фильтрация рабочей жидкости, контроль температуры рабочей жидкости, необходимость замены рабочей жидкости и т.д. труднее диагностировать отказы, чем электрические и пневматические приводы. Относительно легко контролировать в контуре, тем более поток. Найти разбивку часто сложно, и роль ремонтников играет большую роль. Обучение специалистов в области гидравлики не является системным, а не просто обслуживающим и обслуживающим персоналом, но также и на уровне средней школы, о чем упоминалось в начале этой статьи.

В зависимости от типа применяемой передачи гидропривод подразделяется на объемный и гидродинамический.

В объемном гидроприводе применяется объемная гидропередача. В ней энергия передается статическим напором (потенциальной энергией) рабочей жидкости, который создается насосом объемного тип и реализуется в гидравлическом двигателе такого же типа, например в гидроцилиндре.

По характеру движения выходного звена гидродвигателя

Мы начали поднимать вопрос об образовании специалистов по гидравлике, и мы закончили подготовку специалистов. Это замкнутый круг, который, пожалуй, лучше всего решается только на уровне высших учебных заведений. Он также предлагает обучение для работников по эксплуатации и обслуживанию, для дизайнеров и дизайнеров.

Возможно, это усилие ответит соответствующим образом. Эти механизмы используются для передачи энергии между генератором и двигателем - маслом, воздухом и т.д. В флюидных механизмах используются следующие типы энергии: давление, движение, деформация и тепло. Каждый механизм жидкости передает все типы одновременно. В зависимости от типа энергии, которая преобладает, эти механизмы делятся на гидростатические и пневматические, которые в основном используют сжатую энергию, гидродинамическую и пневмодинамическую, используя преимущественно моторную энергию в передаче.

В объемном гидроприводе преобразователем механической энергии на входе в гидропередачу служит объемный насос. Вытеснение жидкости из рабочих камер насоса и заполнение, ею всасывающих камер происходит в результате уменьшения или увеличения геометрического объема этих камер, герметично отделенных друг от друга Работа вытеснения и всасывания совершается рабочим органом насос - плунжером, поршнем, пластиной, зубчатым колесом в зависимости от типа насоса. Обратным преобразователем энергии в объемной гидропередаче служит гидродвигатель, рабочий ход которого осуществляется в результате увеличения объема рабочих камер под действием поступающей в них жидкости под давлением.

Гидравлический механизм означает набор гидравлических элементов, которые могут передаваться по энергии жидкости под давлением. Гидравлический контур состоит из источника 1 под давлением под давлением, гидравлического двигателя 2, в котором энергия давления жидкости передается механической энергии, управляющая часть 3, которая управляет давлением в контуре и, следовательно, усилиями, направлением потока и количеством жидкости из трубы 4, который соединяет отдельные части гидравлического устройства и, наконец, с различными дополнительными устройствами.

Преобразователи энергии в гидроприводе (насосы и двигатель называются гидромашинами. В основе работы гидромашины лежит изменение объема рабочих камер в результате подвода механической энергии (насос) либо в результате подвода гидравлической энергии потоком рабочей жидкости под давлением (двигатель).

Энергия передается по трубопроводам, включающим гибкие рукава, в любое место машины. Эта особенность гидропривода называется дистанционностью. С помощью гидропривода можно приводить в действие несколько исполнительных двигателей от одного насоса или группы насосов, при этом возможно независимое включение двигателей.

Использование гидравлических приводов в конструкции машин зависит от ряда преимуществ, обеспечиваемых этими приводами, и в частности. Простая передача больших сил и крутящих моментов при малых габаритах и малой массе гидравлических элементов с возможностью плавного регулирования силы и крутящего момента.

Простая и плавная регулировка скорости движения или скорости прямолинейного движения в широком диапазоне. Очень простое преобразование вращательных движений в линейные и обратные. Простое распределение мощности даже в труднодоступных и удаленных местах.

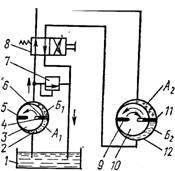

Принцип действия гидропривода основан на использовании двух главных свойств рабочего тела гидропередачи - рабочей жидкости. Первое свойство - жидкость является упругим телом и практически несжимаема; второе - в замкнутом объеме жидкости изменение давления в каждой точке передается в другие точки без изменения. Работу гидропривода рассмотрим на примере действия гидравлического домкрата (рис. 56). Объемный гидропривод включает насос, бак и гидравлический двигатель. Объемный насос образован цилиндром /, плунжером 2 с серьгой 3 и рукояткой 4. Гидравлический двигатель поступательного действия включает цилиндр 7 и плунжер 6. Эти составные части соединены трубопроводами, которые называются гидролиниями. На гидролиниях установлены обратные

Простая и надежная защита от перегрузки путем встраивания защитного элемента. Простое и центральное управление с возможностью использования электрического управления. Возможность контроля сил. Возможность частых и быстрых изменений в смысле движения. Зависящие от времени перемещения могут управляться в соответствии с заданной программой.

Гидравлически, электрогидравлически или электронно. Потери объема, влияющие на эффективность гидравлических механизмов. Не может поддерживать абсолютные постоянные скорости или скорости с переменной нагрузкой. Имеются эффекты сжимаемости масла, эластичности труб, изменения вязкости и т.д.

Рис. 56. Гидравлический домкрат:

/, 7 - цилиндры, 2, 6 - плунжер, 3 - серьга, 4 - рукоятка, 5 - бак, 8 - гидролиния, 9 - вентиль, 10, 11 - клапаны

клапаны 10 и //. Клапан 10 пропускает жидкость только в направлении от полости цилиндра 1 к полости цилиндра 7, а клапан 11 - от бака 5 к цилиндру /. Полость цилиндра 7 соединена дополнительной гидролинией с баком 5. В этой гидролинии установлен запорный вентиль 9, который перекрывает эту линию при работе насоса.

Необходимость в чистоте и, следовательно, согласованность технического обслуживания. Возможность вибрации в гидравлическом контуре и гидравлических ударах. Значительное потепление гидравлического контура, передача тепла на другое машинное оборудование.

Задача генераторов - насосов - в гидравлических механизмах - дать жидкости энергию давления, а также определенную часть кинетики, необходимую для преодоления сопротивления потока во время потока жидкости через контур. Они также включают в себя резервуар для жидкости, устройство регулирования давления, устройство для очистки жидкости, устройство контроля количества, устройство для поддержания рабочей температуры жидкости и тому подобное.

Качанием рукоятки 4 плунжеру 2 сообщается возвратно-поступательное движение. При ходе вверх плунжер засасывает рабочую жидкость из бака 5 через клапан // в полость цилиндра /. Жидкость заполняет полость цилиндра под действием атмосферного давления а жидкость в баке. При входе вниз жидкость из полости цилиндра / вытесняется в полость цилиндра 7 через клапан 10. Объем вытесненной из полости цилиндра / жидкости за счет несжимаемости последуй полностью поступает в полость цилиндра 7 и поднимает на некоторую высоту плунжер.

Мы делим генераторы на части, которые они вводят и вытесняют жидкость, т.е. создают геометрический объем - зуб, пластину, винт, поршень. Почти все могут работать с постоянным или переменным потоком. Конструкция вращающихся гидравлических двигателей и генераторов очень похожа, в некоторых случаях даже одинакова. Он отличается от того, что жидкость подается в двигатель под давлением и может заполнять рабочее пространство с более высокой частотой вращения. Вращающиеся гидравлические двигатели являются наиболее распространенными осевыми поршнями и ламелями.

Ход плунжера 2 насоса вниз - рабочий, а ход вверх - холостой гидролиния, соединяющая бак с насосом, называется всасывающей, гидролиния, соединяющая насос с гидродвигателем, - напорной. Кратные клапаны выполняют функцию распределителей потока и обеспечивают непрерывность действия насоса.

Плунжер 6 при работе насоса совершает движение только в одном направлении - вверх. Для того чтобы плунжер 6 опустить вниз (под

Преимущество вращающихся гидромоторов по сравнению с электродвигателями - легкий доступ к плавному регулированию скорости в больших масштабах, малым габаритам и весу, возможность перегрузки без риска повреждения двигателя и возможность работы на нулевых скоростях. Линейные гидравлические двигатели очень часто используются в механизации и автоматизации технологических процессов благодаря простой конструкции. Их преимущества - небольшие размеры и вес из-за размера передаваемой мощности, хорошей эффективности и функциональной надежности.

воздействием внешней нагрузки или силы тяжести), необходимо открыть вентиль и выпустить жидкость из полости цилиндра 7 в бак.

Рассмотрим основные технические характеристики насоса. При ходе плунжера насоса из одного крайнего положения в другое объем цилиндра 1 изменяете величину, равную Vi = Fi * Si , где Fi и Si - соответственно площадь и ход плунжера. Этот объем определяет теоретическую подачу насоса за один рабочий ход и называется рабочим объемом а. В насосах, где входное звено совершает не возвратно-поступательное, а непрерывное вращательное движение, рабочим объемом называют подачу за один оборот вала. Рабочий объем измеряется в дм 3 , л, см 3 .

Однорядные линейные поршневые гидравлические двигатели. Типичные типы гидромоторов отличаются простейшей конструкцией, меньшими размерами и, как правило, более низкой ценой. Они подходят, когда для выхода требуются небольшие спины. Для обеспечения надежной работы гидравлические механизмы оснащены рядом элементов, которые могут быть включены в следующие группы с точки зрения их эксплуатации.

Элементы для управления направлением потока жидкости. Элементы управления рабочим давлением. Элементы управления жидкостью и скоростью. Элементы автоматического управления рабочим циклом. Элементы, которые управляют и регулируют поток жидкости в механизме, так что гидравлический двигатель воздействует на соответствующие движения в данном смысле, мы называем стойки.

Произведение рабочего объема на число рабочих ходов или оборотов вход вала насоса в единицу времени - теоретическая подача насоса Q , измеряется в л/мин, определяет скорость исполнительных механизмов.

Жидкость, заключенная в замкнутом объеме между плунжерами насоса и исполнительного цилиндра, в состоянии покоя действует на их рабочие площади с одинаковым давлением. Это давление также действует на стенки цилиндров и трубопроводов. Оно зависит от величины внешней нагрузки. Давлением жидкости, или рабочим давлением гидропривода, называется сила, приходящаяся на единицу рабочей поверхности плунжеров, стенки цилиндров и трубопроводов и т. д. Превышение давления сверх рабочего, на которое рассчитаны детали и механизмы гидропривода, приводит к преждевременному износу их и может вызвать разрыв трубопроводов и другие поломки.

В случае распределителей - элемент, который позволяет распределять жидкость по гидравлическому двигателю или обратно в резервуар, скользить или клапан. В зависимости от перемещения слайда распределительные щиты линейные, поворотные и комбинированные. Наиболее часто используемые клапаны управления шпинделями с линейным движением.

В зависимости от метода использования и дизайна мы разделяем золотниковые клапаны в соответствии с количеством положений слайда в соответствии с количеством путей, которые они соединяют, в соответствии с межсоединением в среднем положении и в соответствии с методом управления.

Так как давление жидкости передается во все стороны равномерно и силы уравновешены этим давлением, то при условии пренебрежения трением плунжеров и их уплотнений рабочее давление Pi == pF - i ; Pg == pFs , где р - рабочее давление.

Это соотношение обратной пропорциональности представляет собой передаточное число гидропривода с гидромашинами поступательного движения. Оно аналогично передаточномучислу простого рычага. Действительно, если к длинному концу рукоятки 4 приложить силу Р, то этим рычагом можно преодолеть силу Р, во столько раз большую d Р[, во сколько раз короткое плечо рычага меньше длинного, а путь S 1 во столько меньше пути S2, во сколько раз короткое плечо рычага меньше длинного. Это прав рычага представляется также в виде обратной пропорциональности.

В зависимости от количества позиций основные наконечники коммутатора являются двухпозиционными и трехпозиционными. Двухпозиционные распределительные устройства только меняют ход работы гидравлического двигателя, трехпозиционные распределители имеют нейтральное положение, которое в соответствии со способом соединения позволяет, например, блокировать, то есть останавливать гидравлический двигатель в любом положении или его свободное перемещение в обоих направлениях и т.д. основной тип золотникового клапана -, представляющий собой по существу гидравлический контакт для функции включения / выключения.

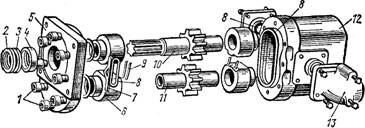

В источниках механической энергии гидропривода, двигатель внутреннего сгорания и электродвигателях выходным звеном служит вращающийся вал, от которого приводится один или несколько гидронасосов, которые в качестве входного звена имеют также вращающийся вал. Гидропривод вращательного действия (рис. 57) включает например, одинаковые по конструкции насос и мотор.

Управление коммутатором может быть ручным, механическим, гидравлическим, электрическим или электрогидравлическим. Для контроля рабочего давления используются следующие. Предохранительные клапаны - встроенные в гидравлический контур в качестве защиты от перегрузки, полная блокировка. Клапан работает только в случае отказа любого из гидравлических элементов или при перегрузке гидравлического двигателя.

Предохранительный клапан шарового крана в одностороннем порядке загружен жидкостью. Перепускные клапаны - поддерживают постоянную рабочую высоту по всей цепи гидравлической системы. Поэтому они постоянно выпускают некоторый поток обратно в бак. Они конструктивно похожи на предохранительные клапаны.

Насос состоит из неподвижного корпуса (статора), вращающегося ротора 3, в продольных пазах 4 которого скользят шиберы 5 и 6. (ротора смещена относительно оси статора (на рисунке влево), поэтому при вращении его наружная поверхность то приближается, то уделяется от внутренней поверхности корпуса. Шиберы 5, вращаясь вместе с ротором и скользя по стенкам статора, одновременно вдвигаются в пазы или выдвигаются из пазов ротора. Если вращать ротор в указанном стрелкой направлении то между его стенкой, стенкой корпуса и шибером 5 образуется непрерывно расширяющаяся серповидная полость Ai , в которую из бака 1 будет засасываться рабочая жидкость. Полость Bi в это время будет непрерывно уменьшаться в объеме и находящаяся в ней жидкость будет вытесняться из корпуса насоса через кран 8 и подаваться к мотору.

Редукционные клапаны - используются в гидравлических цепях для снижения рабочего давления. Схема и принцип работы редукционного клапана. Для автоматизированного управления рабочим циклом используются. Гидравлические элементы обычной конструкции используются в простых гидравлических системах.

Для более сложных многоконтурных устройств, которые позволяют управлять рабочим циклом машины в любой последовательности, например, согласно программе, для пространственных и функциональных причин требуется, чтобы передаточные элементы были экономичными, требовали низкой мощности и времени реакции, время, прошедшее с момента генерации управляющего импульса для выполнения функции гидравлического управляющего элемента, было как можно короче.

В показанном на рисунке положении крана 8 жидкость будет заполнять полость Ai и оказывать давление на шибер 11, заставляя его вместе с ротором 10 поворачиваться по часовой стрелке. Из полости 5.2 жидкость через кран 8 будет вытесняться в бак. При дальнейшем повороте ротора 3 насоса та- __________

Системы, которые контролируют функциональную последовательность гидравлических контуров, могут быть механическими, гидравлическими, электрическими и пневматическими. Затем управляющие импульсы передаются механически, гидравлически, электрогидравлически и пневматически в гидравлический контур.

Они обычно являются элементами управления и действуют непосредственно на гидравлический управляющий элемент, такой как различные клапаны и клапаны. Собственный контроль может быть установлен с крючков на частях машины или время от времени, например, с распределительного вала. Механическое рулевое управление в основном используется для постоянных рабочих циклов машины.

Рис, 57, Гидропривод вращательного действия:

1 - бак, 2, 13 - корпуса, 3, 10 - роторы. 4 - паз, 5, 6, 9, II - шиберы, 7 - клапан, 8 - кран, A i , Б i - полости насоса, А i , Б i - полости мотора

кую же работу будут совершать шибер 6 насоса и шибер 9 мотора, и процесс вращения ротора будет протекать непрерывно.

Их недостатком является более низкая работа против электрических и пневматических устройств. Их конструкция основана на обычно используемых электрогидравлических элементах управления. Обычно это двух - или трехходовые и четырехходовые шкафы управления. Датчики давления используются для передачи импульса от гидравлической системы к электрической системе.

Для пневматических программных устройств управляющие импульсы обрабатываются и усиливаются снова как импульсы давления или при постоянном давлении в течение определенного периода времени. Управляющее давление перемещает гидравлический задвижку. Прямое управление шкафами управления обычно вызывает постоянное давление, которое удерживает клапаны в заданном положении и возвращает их в основное положение с помощью пружин.

Для того чтобы вращать ротор мотора в противоположном направлении, необходимо переключить кран 8. Тогда полость Б1 насоса будет сообщена с полостью Б2 мотора и в эту полость рабочая жидкость будет поступать под давлением, а из полости Лз жидкость будет сливаться в бак. При перегрузке мотора его ротор остановится, в то время как насос будет продолжать подачу жидкости. В результате давление в полости насоса, гидромотора и напорном трубопроводе будет возрастать до тех пор, пока не откроется предохранительный клапан 7, выпуская жидкость в бак и предохраняя тем самым гидропередачу от поломки.

Вращательное движение передается так же, как в ременной передаче. В последней механическая энергия передается посредством ремня, в гидропередаче - потоком рабочей жидкости. В ременной передаче число оборотов ведущего и ведомого шкивов обратно пропорционально отношению их радиусов. При одинаковом количестве проходящей жидкости скорость вращения роторов насоса и мотора обратно пропорциональна их рабочим объемам. Эти соотношения действительны при отсутствии объемных потерь в передачах.

Мощность, передаваемую через ременную передачу, можно увеличить путем увеличения ширины ремня при неизменной скорости вращения. Очевидно, что в гидропередаче этого можно достигнуть (при постоянном давлении) увеличением рабочего объема насоса путем, например, расширения корпуса и ротора с пластинами.

Для гидропривода, включающего приводной насос и гидромотор на исполни тельном механизме, общий КПД представляет собой отношение мощности, снимаемой с вала гидромотора, к мощности, подводимой к валу насоса.

Гидропривод погрузчиков включает составные части, присущи всякому гидроприводу: насос, гидродвигатели и устройства для управления потоком и предохранения гидросистемы от перегрузок.

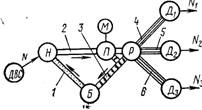

Рис. 58. Структурная схема гидропривода:

1, 2, 3, 4. 5. 6 - гидролинии; ДВС - двигатель внутреннего сгорания, Н - насос, Б - бак, П - предохранительный клапан, М - манометр, Р - распределитель;

Д1, Д2, Д3 - гидродвигатели. N - подводимая энергия, N 1, N 2, N 3 - расходуемая энергия

рис. 58 показана типичная структурная схема гидропривода. ut да гателя внутреннего сгорания ДВС энергия поступает к насосу Н может расходоваться через гидродвигатели Д1, Д2 и Д3 а привод рабочих механизмов машины. Рабочая жидкость поступает к насосу из бака Б по всасывающей гидролинии 1 и подается по напорной гидролинии 2 к распределителю Р, перед которым установлен пред хранительный клапан П. Распределитель Р соединен с каждым гидродвигателем исполнительными гидролиниями 4, 5 и 6. В напорной магистрали установлен манометр М для контроля давления в гидросистеме.

При отключенных гидродвигателях рабочее тело гидропривода - жидкость - перекачивается насосом Н из бака Б к распределителю Р 0 обратно в бак Б. Всасывающая, напорная и сливная гидролинии образуют цепь циркуляции. Поступающая от ДВС энергия расходуется на преодоление механических и гидравлических потерь в цепи циркуляции. Эта энергия в основном идет на нагрев жидкости и гидосистемы.

Гидродвигатель включается распределителем Р, при этом он выполняет функции регулирования потока как по расходу (в момент включения), так и по направлению движения жидкости (реверсированию) к двигателям. Реверсивные гидродвигатели соединяются с распределителем двумя исполнительными линиями, соединяемыми, в свою очередь, попеременно с напорной 2 или сливной 3 линиями циркуляционной цепи в зависимости от требуемого направления движения двигателя.

Во время работы гидродвигателя цепь циркуляции включает двигатель и его исполнительные гидролинии, при остановке, например при подходе штока гидроцилиндра в крайнее положение, циркуляционная цепь прерывается и наступает состояние перегрузки гидросистемы, так как насос Н продолжает получать энергию от двигателя ДВС. В этом случае давление начнет резко увеличиваться и в результате либо остановится двигатель ДВС, либо выйдет из строя один из механизмов гидросистемы, например разорвется гидролиния 2. Для того чтобы этого не произошло, на напорной гидролинии установлены предохранительный клапан П и манометр М. Клапан отрегулирован на давление, превышающее рабочее, как правило, на 10- 15 %. При достижении этого давления клапан срабатывает и соединяет

напорную гидролинию 2 со сливной 3, восстанавливая круг циркуляции жидкости.

В некоторых случаях для уменьшения скорости гидродвигателя в одной исполнительной линии устанавливают дроссель, ограничивающий при заданном давлении подвод жидкости к двигателю. Если производительность насоса при этом оказывается больше заданной, то клапан выпускает часть жидкости на слив в бак. Манометр М предназначен для контроля давления в гидросистеме.

Гидросистемы машин обычно включают дополнительные устройства: обратные управляемые клапаны (гидрозамки), вращающиеся соединения (гидрошарниры), фильтры; применяются распределители с o встроенными предохранительными и обратными клапанами. На погрузчиках применяются гидроусилители руля, которые относятся также к гидроприводу, но имеют свои характерные особенности устройства и работы.

В гидродинамическом приводе используется гидродинамическая передача, в которой энергия также передается жидкостью, но основное значение имеет не напор (энергия давления), а скорость движения этой жидкости в круге ее циркуляции, т. е. кинетическая энергия.

В гидромеханической передаче исключены сцепление и коробке передач, а режим движения машины изменяется без отсоединения передачи от двигателя изменением его частоты вращения, что позволило уменьшить количество органов управления.

Рис. 59. Гидродинамическая передача:

1 - ось, 2, 16 - валы, .3 - муфта, 4, 5, 9 - колеса. 6 - зубчатый венец, 7 - маховик, 8 - маслоуказатель, 10, 22, 23 - шестерни, II, 14 - т op моза. 12, I 3 - блок шестерни, 15 - барабан, 17 - крышка, 18 - распределитель, 19 - винт, 20 - н aco с 21 - фильтр, 24 - картер

Гидродинамическая передача (рис. 59) содержит размещенный в одном картере гидротрансформатор и две планетарные зубчатые передачи. Гидротрансформатор предназначен для изменения крутящего момента на выходном валу, заменяя сцепление и коробку передач, а планетарные передачи служат для изменения направления движения машины, заменяя механизм обратного хода.

Гидротрансформатор состоит из насосного 9, турбинного 5 и реакторного 4 колес. Насосное колесо соединено с маховиком 7 двигателя, турбинное - с валом 2, реакторное колесо через обгонную муфту 3 соединено с осью /, закрепленной на картере 24. Планетарная блок-шестерня 13 закреплена на выходном валу 16 и взаимодействует с одной стороны с шестернями-сателлитами блок-шестерни 12, с другой - солнечной шестерней тормозного барабана 15. Блок-шестерня 12 свободно посажена на вал картера, входит в зацепление с сателлитами блок-шестерни 13, а наружной поверхностью образует тормозной шкив, взаимодействующий с тормозом 11. Насосное колесо 9 содержит шестерню 10, которая через колесо связана с шестерней 22 гидронасоса 20.

Насосное, турбинное и реакторное колеса выполнены с лопатками, расположенными под углом к плоскости вращения.

Ленточные тормоза приводятся в действие от гидроцилиндров с помощью распределителя 18, который управляется от рукоятки на пульте управления. При переднем ходе затормаживается барабан 15, при заднем - блок 12. Насос 20 предназначен для нагнетания масла к гидротрансформатору, планетарным передачам и в цилиндры управления тормозами.

При работающем двигателе масло между лопатками насосного колеса под действием центробежных сил отжимается к периферии колеса и направляется на лопатки турбинного колеса, а затем навстречу неподвижным лопаткам реакторного колеса.

На малых оборотах двигателя масло вращает реакторное колесо, а турбинное остается неподвижным. При увеличении оборотов обгонная муфта 3 заклинивается на валу и начинает вращаться турбинное колесо, передавая крутящий момент двигателя через планетарные передачи выходному валу 16. Направление вращения этого вала зависит от того, какой тормоз включен. С увеличением частоты вращения двигателя крутящий момент на валу 16 уменьшается, а скорость вращения увеличивается. Между входным валом 16 и ведущим мостом устанавливается одноступенчатый редуктор с передаточным числом 0,869.

В условиях эксплуатации следят за уровнем масла и его чистотой. Фильтр 21

систематически промывают, Частое его засорение свидетельствует о необходимости замены масла.

РАБОЧИЕ ЖИДКОСТИ

Рабочая жидкость гидросистем рассматривается как составная часть гидропривода, так как она служит рабочим телом гидропередачи. Одновременно рабочая жидкость охлаждает гидросистему, смазывает трущиеся части и защищает детали от коррозии. Поэтому от свойств жидкости зависят работоспособность, срок службы и надежность гидропривода.

Погрузчики работают на открытом воздухе в самых различны районах страны. В холодное время года машина и рабочая жидкость могут охлаждаться до -55 °С, а в некоторых районах Средней Азии летом во время работы жидкость нагревается до 80 °С. В среднем жидкость должна обеспечивать работу гидропривода в пределах тем ператур от -40 до +50 "С. Жидкость должна иметь долгий срок службы, быть нейтральной к применяемым в гидроприводе материалам, в особенности к резиновым уплотнениям, а также иметь хорошую теплоемкость и одновременно теплопроводность для того, чтобы охлаждать гидросистему.

В качестве рабочих жидкостей применяют минеральные масла. Однако нет масел, которые подходили бы одновременно для всех условий эксплуатации. Поэтому масла в зависимости от их свойств выбирают для конкретных условий работы (климатической зоны, в которой используется машина, и времени года).

Надежность и долговечность гидросистемы во многом зависят, правильного подбора рабочей жидкости, а также от стабильности свойств.

Один из основных показателей, по которым подбирают и оценивают

масла, это вязкость. Вязкость характеризует способность рабочей жидкости оказывать сопротивление деформации сдвига; измеряется в сантистоксах (сСт) при заданной температуре (обычно 50 °С) и в условных единицах - градусах Энглера, которые определяют с помощью вискозиметра и выражают отношение времени истечет жидкости заданного объема (200 см 3) через калиброванное отверстие ко времени истечения такого же объема воды. От вязкости прежде всего зависит возможность работы гидропривода при низких и высоких температурах. В процессе работы машины вязкость рабочей жидкости снижается и ухудшаются ее смазывающие свойства, что сокращает срок службы гидропривода.

При окислении из масла выпадают смолистые отложения, образующие тонкий твердый налет на рабочих поверхностях деталей разрушающе действующие на резиновые уплотнения, фильтрующие элементы. Интенсивность окисления масла резко возрастает с повышением температуры, поэтому не следует допускать повышения темпе ратуры масла выше 70 °С.

Обычно рабочие жидкости полностью заменяют весной и осенью

Если используется всесезонное масло, то его необходимо замена через 300-1000 ч работы гидропривода в зависимости от сорта май (срок замены указывается в инструкции), но не реже одного раза в года. При этом систему промывают керосином на холостом ходу. Периодичность замены зависит от марки жидкости, режима работа объема системы и бака по отношению к подаче насоса. Чем больше вместимость системы, тем реже надо менять масло.

На долговечность гидросистемы влияет присутствие в масле механических примесей, поэтому в гидросистему включают фильтры для очистки масла от механических примесей, а также магнитные пробки.

За основу выбора масла для гидросистемы берется температура предела применения этой жидкости в зависимости от типа насоса гидропривода. Нижний температурный предел применения определяют не по температуре застывания рабочих жидкостей, а по пределу прокачиваемости насоса с учетом потерь во всасывающей гидролинии. для шестеренных насосов этим пределом является вязкость 3000- 5000 сСт, что соответствует пределу прокачиваемости при кратковременном (пусковом) режиме эксплуатации. Нижний температурный предел устойчивой работы определяется по заполнению рабочей камеры насоса, при котором объемный КПД достигает наибольшей величины, что приближенно для шестеренных насосов соответствует вязкости 1250-1400 сСт.

Верхний температурный предел применения рабочей жидкости определяется по наименьшему значению вязкости с учетом нагрева ее в процессе работы. Превышение этого предела вызывает увеличение объемных потерь, а также прихватывание поверхностей сопряженных пар трения, их интенсивный местный нагрев и износ из-за ухудшения смазывающих свойств масла.

Основанием для применения того или иного сорта масла служит рекомендация завода-изготовителя гидроприводной машины.

Перед доливом или заменой масла проверяют нейтральность смешиваемых масел. Появление хлопьев, выпадение осадка и вспенивание указывают на недопустимость смешивания. В этом случае старое масло надо слить, а систему промыть.

При заправке системы принимают меры, обеспечивающие чистоту заливаемого масла. Для этого проверяют исправность заливных фильтров, чистоту воронки и заправочной емкости.

ГИДРОМАШИНЫ

В объемном гидроприводе применяют гидромашины: насосы, насосмоторы и гидродвигатели, работа которых основана на попеременном заполнении рабочей камеры рабочей жидкостью и вытеснении ее из рабочей камеры.

Насосы преобразуют подводимую к ним механическую энергию от двигателя в энергию потока жидкости. Входному валу насоса сообщается вращательное движение. Их входным параметром является частота вращения вала, а выходным - подача жидкости. Жидкость перемещается в насосе за счет ее вытеснения из рабочих камер поршнями, шиберами (лопастями), зубьями шестерен и т. п. При этом рабочая камера представляет собой замкнутое пространство, которое при работе попеременно сообщается либо со всасывающей гидролинией, либо с напорной.

В гидродвигателях происходит обратное преобразование энергии потока рабочей жидкости в механическую энергию на выходном звене (валу гидромотора), которое также совершает вращательное движение. По характеру движения выходного звена различают двигатели вращательного движения - гидромоторы и поступательного - гидроцилиндры.

Гидромоторы и насосы подразделяются по возможности регулирования, по возможности изменения направления вращения, по конструкции рабочей камеры и другим конструктивным признакам.

Некоторые конструкции насосов (гидромоторов) могут выполнять функции гидромотора (насоса), они называются насос-моторы.

На погрузчиках применяются нерегулируемые (нереверсируемые насосы различных конструкций: шестеренные, шиберные, аксиально-поршневые. Регулируемые гидромоторы (насосы) выполняют с изменяемым объемом рабочих камер.

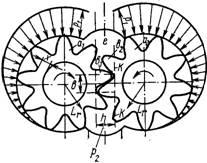

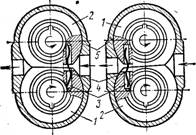

Шестеренный насос (рис. 60) состоит из пары сцепляющихся между собой шестерен, помещенных в плотно охватывающий их корпус, имеющий каналы со стороны входа в зацеплении и выхода из него. Насосы с цилиндрическими шестернями внешнего зацепления наиболее просты и отличаются надежностью в эксплуатации, малыми габаритными размерами и массой, компактностью и другими положительными качествами. Максимальное давление шестеренных насосов 16-20 МПа, подача до 1000 л/мин, частота вращения до 4000 об/мин, срок службы

Рис. 60. Схема действия шестеренного насоса

среднем 5000 ч.

При вращении шестеренжидкость, заключенная во впадине зубьев, переносится из камеры всасывания по периферии корпуса в камеру нагнетания и далее, в напорную гидролинию. Это происходит за счет того, что при вращении шестерен зубья загоняют больше жидкости, чем может поместиться в пространстве, освобождаемом находящимися в зацеплении зубьями. Разность объемов, описываемых этими двумя парами зубьев, составляет количество жидкости, которая вытесняете в нагнетательную полость. По мере приближения к нагнетательной камере давление жидкости повышается, как показано стрелками. В гидросистемах применяют насосы НШ-32, НШ-46, НШ-67К их модификации - НШ-32У и НШ-46У.

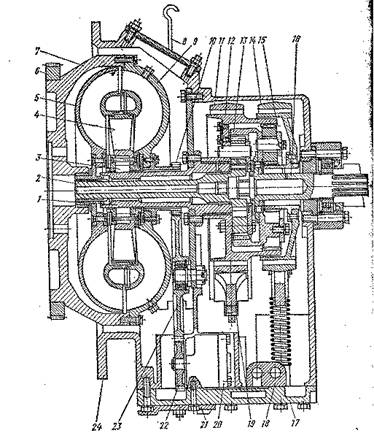

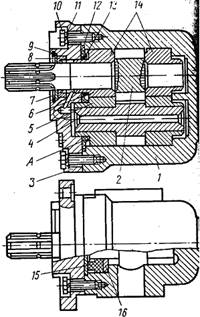

Насос НШ (рис. 61) содержит размещенные в корпусе 12 ведущую и ведомую 11 шестерни и втулки 6. Корпус закрыт крышкой 5, привернутой винтами 1. Между корпусом 12 и крышкой 5 проложен уплотнительное кольцо 8. Ведущая шестерня выполнена заодно ц шлицевым валом, который уплотняется манжетой 4, установление в расточке крышки 5 с помощью опорного 3 и пружинного 2 колец Передние втулки 6 размещаются в расточках крышки 5 и уплотнен) резиновыми кольцами. Они могут перемещаться вдоль своих осей. Нагнетательная полость насоса соединена каналом с пространство между торцами указанных втулок и крышкой. Под давлением жидкости передние втулки вместе с шестернями поджимаются к задней которые, в свою очередь, прижимаются к корпусу 12, обеспечивая автоматическое уплотнение торцов втулок и шестерен.

В нагнетательной полости насоса около угольника 13 давление на торцы втулок во много раз больше, чем с противоположной стороны. Одновременно давление на торцы крышек со стороны корпуса стремится прижать втулки к крышке 5. В совокупности это может вызвать перекос втулок в сторону всасывающей полости, односторонний износ втулок и повышенные утечки масла. Для того чтобы уменьшить неравномерность нагружения втулок, часть площади торцов втулок закрывают разгрузочной пластиной 7, уплотняемой по контуру резиновым кольцом. Это кольцо плотно зажимается между торцами корпуса и крышки и в результате создается относительное равенство действующих на втулки сил.

Втулки по мере работы насоса изнашиваются, и расстояние между торцами и крышкой увеличивается. При этом кольцо разгрузочной пластины 7 расширяется, поддерживая необходимое уплотнение между крышкой и втулками. От натяга этого кольца зависит надежная и длительная работа насоса.

Рис. 61. Шестеренный насос НШ:

/ - винт, 2, 3, 8 - кольца. 4 - манжета, 5 - крышка, 6 - втулка шестерни, 7 - пластина, 9 - шплинт, 10, II - шестерни, 12 - корпус, 13 - угольник

Между сопряженными втулками при сборке оставляют зазор 0,1- 0,15 мм. После сборки этот зазор принудительно выбирают. Для этого втулки разворачивают и фиксируют пружинными штифтами, которые устанавливают в отверстия втулок.

Насосы НШ выпускают правого и левого вращения. На корпусе насоса направление вращения ведущего вала указывается стрелкой. У насоса левого вращения (если смотреть со стороны крышки) ведущая вал-шестерня вращается против часовой стрелки, а сторона всасывания находится справа. Насос правого, вращения отличается от насоса левого вращения направлением вращения ведущей шестерни и ее расположением.

При замене насоса, если новый и заменяемый насосы отличаются направлением вращения, нельзя изменять направление входа и выхода жидкости в насос. Всасывающий патрубок насоса (большого диаметра) всегда должен быть соединен с баком. В противном случае уплотнение ведущей шестерни окажется под высоким давлением и будет выведено из строя.

При необходимости насос левого вращения можно переоборудовать в насос Правого вращения. Для того чтобы собрать насос правого вращения (рис. 62, а, б), необходимо снять крышку, вынуть из корпуса передние втулки /, 2 в сборе с пружинными шплинтами 4, повернуть на 180° и установить на место. При этом линия стыка втулок будет повернута, как показано на рис. 62. Затем ведущую и ведомую шестерни меняют местами и вставляют их цапфы в прежние втулки. Передние втулки переставляют точно так же, как и задние. После этого устанавливают на то же место разгрузочную пластину 7 (см. рис. 61) с уплотнительным кольцом 8, а затем крыш предварительно повернутую на 180°.

Насосы НШ-32 и НШ-46 унифицированы по конструкции, их стержни отличаются только длиной зуба, что определяет рабочий объем насосов.

Насосы НШУ (индекс У означает «унифицированные») отличаются от НШ следующими особенностями. Вместо разгрузочной пластины и кольца 8 устанавливается сплошная резиновая пластина 12 (рис. (Зажатая между крышкой 3 и корпусом 1. В месте прохода цапф втулок в пластине 12 выполнены отверстия, в которые устанавливаются уплотнительные кольца 13 с прилегающими к крышке тонкими стальными шайбами. На прилегающих к шестерням торцах втулок выполнены дугообразные каналы 14. Направляющие пружинные шплинты 9 (см. рис. 61) изъяты, а на стороне всасывания в расточку корпуса вставлено сегментообразное резиновое уплотнение 15 (см. рис. 63) и алюминиевый вкладыш 16.

Рис. 62. Сборка втулок насосов НШ:

а - левого вращения, б - правого вращения; I, 2 - втулки, 3 - колодец, 4 - шплинт, 5 - корпус

Рис. 63. Шестеренный насос НШУ:

/ - корпус, 3, 4 - шестерни, 9 - крышка 5, 6 - втулки, 7, 9, 13 - кольца, 8 - манжета, 10 - болт, // - шайба, 12 - пластин 14 - каналы втулок, 15 - уплотнение. 16 - вкладыши; А - пространство под крышкой насоса

При работе насоса НШУ масло из камеры нагнетания поступает в пространство над передними втулками и стремится прижать эти втулки к торцам шестерен. Одновременно со стороны зубьев на втулка действует давление масла, попадающего в дугообразные каналы 14 в результате действия давления на втулки шестерни находятся и время работы насоса под некоторым усилием, направленным от крышки в глубь корпуса насоса. Такая конструкция обеспечивает автоматический поджим, а следовательно, торцовый износ шестерен и втулок и влияет на уплотняющие свойства пластины 12. Резиновое уплотнение 15 необходимо для того, чтобы масло из пространства над втулками не проникало в полость всасывания.

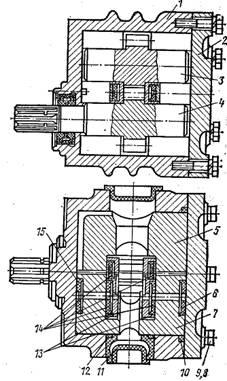

На ряде моделей погрузчиков применяются насосы НШ-67К и HUJ -100 K (рис. 64). Эти насосы состоят из корпуса /, крышки 2, поджимной 7 и подшипниковой 5 обойм, ведомой 3 и ведущей 4 шестерен, центрирующей втулки, уплотнений и крепежных изделий.

Рис. 64. Гидронасос НШ-67К(НШ-100К):

/ - корпус, 2 - крышка, 3, 4- шестерни, 5, 7, - обоймы, 6. 11, 14, 15 - манжеты, 8 - болт, 9 - шайба, 10 - кольцо, 12 - пластина, I 3 - платики

Подшипниковая обойма 5 выполнена в виде полуцилиндра с четырьмя подшипниковыми гнездами, в которой размещаются ведомая 3 и ведущая 4 шестерни. Поджимная обойма 7 обеспечивает радиальное уплотнение, она опирается на цапфы шестерен опорными поверхностями. Для радиального уплотнения служит также манжета 13, в которой создается усилие поджима обоймы к зубьям шестерни. Опорная пластина 12 предназначена для перекрытия зазора между корпусом и поджимной обоймой. Поджимная обойма 7 компенсирует радиальный зазор между собственной уплотняющей поверхностью и зубьями шестерен по мере износа опорных поверхностей.

По торцам шестерни уплотняются с помощью двух платиков 13, которые поднимаются усилием от давления в полости, уплотненной манжетами 14. Усилие, создаваемое в камерах поджимной обоймы, уплотненных манжетами 15, уравновешивает обойму 7 от усилия, которое передается из камер через манжеты 14. Приводной вал уплотняется с помощью манжет, которые удерживаются в корпусе опорным и стопорным кольцами. Качающий элемент (шестерни в сборе с обоймами и платиками) фиксируется от поворота в корпусе центрирующей втулкой.

Кольцо 10 уплотняет разъем между корпусом и крышкой, соединенных между собой болтами.

Исправная работа и долговечность насосов обеспечиваются соблюдением правил технической эксплуатации.

В гидросистему необходимо заливать чистое масло надлежащего качества и соответствующей марки, рекомендуемое для данного насоса при работе в заданном температурном интервале; следить за исправностью фильтров и требуемым уровнем масленом в баке. В холодное время года нельзя сразу включать насос на рабочую нагрузку.

Необходимо дать насосу поработать на холостом ходу в течение 10-15 мин на средних оборотах двигателя. За это время рабочая жидкость прогреется и гидросистема будет готова к работе. Не допускается при прогреве давать насосу максимальные обороты.

Для насоса опасна кавитация - местное выделение из жидкости газов и парс

(вскипание жидкости) с последующим разрушением выделившихся парогазовых пузырьков, сопровождающееся местными гидравлическими микроударами высокой частоты и «забросами» давления. Кавитация вызывает механические повреждения в насосе и может вывести насос из строя. Чтобы предотвратить кавитацию, необходимо устранять причины, которые могут ее вызвать: вспенивание масла в баке, которое вызывает разрежение в полости всасывания насоса, подсос воздуха во всасывающую полость насоса через уплотнение вала, засорение фильтра во всасывающей магистрали насоса, что ухудшает условия заполнения его камер, отделение воздуха от жидкости в приемных фильтрах (в результате жидкость в баке насыщается пузырьками воздуха и эта смесь всасывается насосом), высокую степень разрежения во всасывающей магистрали по следующим причинам: высокая скорость жидкости, большая вязкость и увеличенная высота подъема жидкости,

Работа насоса во многом зависит от вязкости применяемой рабочей жидкости. Выделяют три режима работы, зависящие от вязкости Режим скольжения характеризуется значительными объемными потерями за счет внутренних перетечек и наружных утечек, которые с увеличением вязкости уменьшаются. В этом режиме резко уменьшается объемный КПД насоса, например, у насоса НШ-32 при вязкости 10 сСт он составляет 0,74-0,8, у НПА - 0,64-0,95. Режим устойчивой работы характеризуется стабильностью объемного КПД в определенном диапазоне вязкости, ограничиваемом верхним пределом вязкости, при котором рабочие камеры насоса заполняются полностью. Режим срыва подачи - нарушение работы из-за недостаточного заполнения рабочих камер.

Шестеренные насосы характеризуются наиболее широким диапазоном устойчивой работы в зависимости от вязкости. Это свойство насосов сделало эффективным их применение на машинах, работающих на открытом воздухе, где в зависимости от времени года и дня температура окружающего воздуха меняется в значительных пределах.

Вследствие износа шестеренных насосов ухудшаются их характеристики. Насос не развивает требуемого рабочего давления и уменьшает подачу. В насосах НШ из-за износа торцовых сопрягающихся поверхностей втулок уменьшается натяг уплотнительного кольца, охватывающего разгрузочную пластину. Это приводит к циркуляции масла внутри насоса и уменьшению его подачи. Такие же последствия имеет перекос шестерен и втулок в комплексе в вертикальной плоскости вследствие неравномерного износа втулок со стороны всасывающей полости насоса.

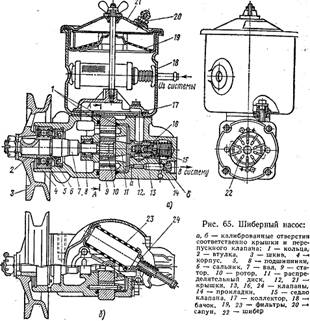

Шиберный насос (рис. 65) применяется на некоторых моделях погрузчиков для привода гидроусилителя руля, при этом используется насос гидроусилителя руля автомобиля ЗИЛ-130. Ротор 10 насоса, свободно сидящий на шлицах вала 7, имеет пазы, в которых перемещаются шиберы 22. Рабочая поверхность статора 9, прикрепленного к корпусу 4 насоса, имеет овальную форму, за счет чего обеспечиваются два цикла всасывания и нагнетания за один оборот вала. Распределительный диск // в полости крышки 12 при. жимается давлением масла, поступающего в полость из зоны нагнетания. В зоны всасывания масло подается с обеих сторон ротора через два окна в торце корпуса.

Поршневые насосы и гидромоторы изготовляют различных типов и назначения, в зависимости от расположения поршней по отношению к оси блока цилиндров или оси вала они подразделяются на аксиально-поршневые и радиально-поршневые. Оба типа могут работать и насосами, и гидромоторами. Поршневой гидромотор (насос), у которого оси поршней параллельны оси блока цилиндров или составляют с ней углы не более 40°, называется аксиально-поршневым. Радиально-поршневой гидромотор имеет оси поршней, перпендикулярные оси блока цилиндров или расположенные под углом не более 45°,

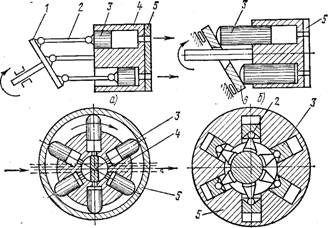

Аксиально-поршневые моторы выполняют с наклонным блоком (рис. 66, а), в них движение осуществляется благодаря углу между осью блока цилиндров и осью выходного звена либо с наклонной шайбой (рис. 66, б), когда движение выходного звена осуществляется благодаря связи (контакту) поршней с плоским торцом диска, наклоненным к оси блока цилиндров.

Гидромоторы с наклонной шайбой изготовляют, как правило нерегулируемыми (с постоянным рабочим объемом), а гидромоторы (насосы) с наклонным блоком - нерегулируемыми или регулируемыми (с переменным рабочим объемом). Рабочий объем регулирую изменением угла наклона блока. Когда торцы блока цилиндров) шайбы параллельны, поршни не движутся в цилиндрах и подача на coca прекращается, при наибольшем угле наклона - подача максимальная.

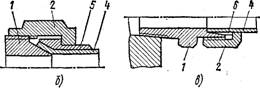

б) г)

Рис. 66. Поршневые гидромоторы:

а - аксиально-поршневой с наклонным блоком, б - тоже, с наклонной шайбой. 9 - радиально-поршневой кулачковый, г - то же. кривошипно-шатунный; / - блок. 2 - шатун. 3 - поршень, 4 - ротор, 5- корпус, 6 - шайба

Радиально-поршневые гидромоторы выполняются кулачковыми и кривошипными. В кулачковых (рис. 66, в) передача движения от поршней к выходному звену осуществляется кулачковым механизмом, в кривошипно-шатунных (рис. 66, г) - кривошипно-шатунным механизмом.

Гидроцилиндры по назначению делятся на основные и вспомогательные. Основные гидроцилиндры - составная часть исполнительного механизма, его двигатель, а вспомогательные обеспечивают работу системы управления, контроля или приводят в действие вспомогательные устройства.

Различают цилиндры одностороннего действия - плунжерные и двустороннего действия - поршневые (табл. 4). У первых - выдвижение входного звена (плунжера) происходит за счет напора рабочей жидкости, а движение в противоположную сторону - за счет усилия пружины или силы тяжести, у второго - движение выходного звена; (штока) в обе стороны производится напором рабочей жидкости.

Плунжерный цилиндр (рис. 67) применяется для приведения в действие» грузоподъемника. Он состоит из сварного корпуса 2, плунжера 3, втулки 6, гайки 8 и уплотнительных элементов, манжеты, уплотнительного 5 и грязесъемных колец.

Втулка 6 служит направляющей плунжера и одновременно ограничивает его ход вверх. Она закреплена в корпусе с помощью гайки 8. Манжета уплотняет сопряжение плунжера и втулки, а кольцо 5 - сопряжение втулки и корпуса. К плунжеру с помощью шпильки 10 крепится траверса. Периодически в цилиндре накапливается воздух. Для его выпуска в атмосферу служит пробка 4. Поверхность плунжера имеет высокую чистоту обработки. Для того чтобы она не повреждалась при работе, устанавливают грязесъемное кольцо, чтобы пыль и абразивные частицы не попадали в сопряжение плунжера 3 и втулки 6; втулку 6 изготовляют из чугуна, чтобы не задирался стальной плунжер; цилиндр опирают на подвижную и неподвижную части грузоподъемника через сферические поверхности, чтобы исключались изгибающие нагрузки.

Рис. 67, Плунжерный цилиндр:

/ - штифт, 2 - корпус; 3 - плунжер, 4 - пробка, 5, 9 - кольца, 6 - втулка,-7 - уплотнительное устройство, 8 - гайка, 10- шпилька

Масло в цилиндр подводится через штуцер внизу корпуса 2. При крайнем верхнем положении плунжер 3 упирается буртом во втулку 6.

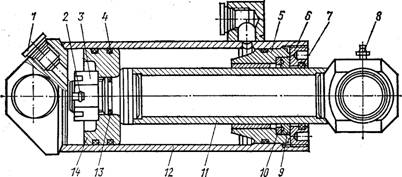

Поршневые цилиндры (рис. 68) имеют разнообразные конструкции. Например, цилиндр наклона вил погрузчика состоит из корпуса 12, включающего гильзу и приваренное к ней днище штока // с поршнем 14 и уплотнительными кольцами 13. Поршень 14 закреплен на хвостовике штока 11 с помощью гайки 3 со шплинтом 2. На хвостовике выполнена канавка под уплотнительное кольцо 4. Спереди в цилиндре размещается головка 5 цилиндра с втулкой. Шток в головке имеет уплотнение в виде манжеты 9 с упорным кольцом 10. Головка закрепляется в цилиндре резьбовой крышкой 6 с грязесъемником 7.

Необходимым условием работы гидравлического цилиндра является герметизация штока (плунжера) в месте его выхода из корпуса цилиндра, а в поршневом цилиндре - герметизация штоковой и поршневой полостей. В большинстве конструкций для герметизации используются стандартные резиновые кольца и манжеты. Неподвижное уплотнение осуществляется с помощью резиновых колец круглого сечения.

На поршнях устанавливаются в качестве уплотнителей резиновые кольца круглого сечения или манжеты. Срок службы круглого кольца значительно увеличивается, если его устанавливают в комплекте с одним (для одностороннего уплотнения) или с двумя (для двустороннего уплотнения) тефлоновыми кольцами прямоугольного сечения.

В штоковых крышках устанавливается одно или два уплотнителя, а также грязесъемник для очистки штока при втягивании в цилиндр. Пластмассовые уплотнения при меньших габаритных размерах имеют в сравнении с резиновыми значительно больший срок службы.

Рис. 68. Поршневой цилиндр:

1 - заглушка, 2 - шплинт, 3 - гайка, 4, 10, 13 - кольца. S - головка цилиндра, 6 - крышка, 7 - грязесъемник, 8 - масленка. 9 - манжета, // - шток, 12 - корпус, 14 - поршень

При технической эксплуатации гидроцилиндров следует соблюдать следующие основные правила. При работе не допускать попадания на рабочую поверхность штока грязи и предохранять эту поверхность от механических повреждений; даже царапина нарушает герметичность цилиндра.

Если машина долго стояла с открытой рабочей поверхностью штока, то перед работой очищают шток мягкой тряпкой, смоченной в масле или керосине.

Нарушение герметичности между поршневой и штоковой полостями в то время, когда цилиндр находится под значительной нагрузкой, может привести к повреждению корпуса или вырыву штоковой крышки из-за штокового эффекта,

Перепад давления, возникающий при заданном расходе, при в котором клапан перемещается, дросселируя поток, определяется настройкой пружины с помощью гайки. Чем больше затянута пружина тем при большем грузе сработает клапан. Пружина регулируется так чтобы обеспечивалось устойчивое опускание грузоподъемника без груза.

Установка обратно-дросселирующего клапана обеспечивает постоянную скорость опускания, но не исключает опускания груза и потере жидкости при внезапном обрыве подводящей гидролинии, что является недостатком описанной конструкции. Возможность регулирования скорости опускания путем изменения подачи насоса реализуется yc тановкой блока клапанов цилиндра подъема, который закрепляете непосредственно на цилиндре.

Блок клапанов выполняет четыре функции: пропускает весь поток жидкости в цилиндр при минимальном сопротивлении и запирает жидкость в цилиндре при нейтральном положении золотника распределителя и при повреждении подводящей гидролинии регулирует выходящий из цилиндра поток жидкости с помощью управляемого дроссельного клапана, при этом расход из цилиндра пропорционален производительности насоса; обеспечивает аварийный спуск груза при отказе гидропривода (гидронасоса, трубопроводов) у двигателя.

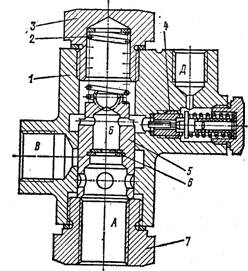

Блок клапанов (рис. 74) состоит из корпуса 10, в котором размещены обратный клапан 4 со стержнем 5 и пружиной 6, управляемый клапан / с пружиной 2, штуцеры 3 и 9, крышки, седла клапанов и уплотнения. В штуцере 9 закреплена гайка-демпфер с калиброванным отверстием.

Включением распределителя на подъем жидкость через штуцер 3 направляется к торцу клапана 4, сжимая пружину силой давления, открывает его и поступает в полость А цилиндра. Усилием пружины 2 клапан / плотно прижат к седлу. В полости Б давление отсутствует.

Рис. 74. Блок клапанов:

1,4 - клапаны, 2, 6 - пружины. 3,9 - штуцеры. 5 - стержень, 7 - контргайка; 8 - колпак, 10 - корпус

В нейтральном положении золотника распределителя давлением находящейся в цилиндре жидкости и усилием пружины клапан 4 плотно прижат к седлу; также прижат к своему седлу клапан / пружиной 2, исключая утечку жидкости из цилиндра. Включением распределителя на опускание напорная гидролиния от насоса соединяется с полостью Б и через дроссельную шайбу со сливом В, а полость Д сообщается со сливом. Чем выше производительность насоса, тем большее Давление создается в полости Б, так как возрастает перепад давления На дроссельной шайбе. Давлением жидкости клапан / перемещается влево, сообщая полость А с полостью Д, и жидкость через кольцевой зазор перепускается в бак.

При перемещении клапана увеличиваются сжатие пружины и давление в полости В, поскольку гидравлическое сопротивление сливной

магистрали растет с увеличением расхода пропорционально открыл клапана, и уравновешивается давление в полости Б. Движение клапана также уменьшится, и клапан переместится направо под действием пружины 2 и давления в полости В, перекрыв частично кольцевую щель. Если при этом уменьшить подачу насоса и тем самым давление перед гайкой-демпфером, то давление в полости Б также уменьшится и усилием пружины 2 клапан переместится направо, перекрыв частично кольцевую щель.

Плавная и надежная работа управляемого клапана обеспечивается подбор пружины 2, диаметром клапана 1 и углом его конусной части, объемом полости и диаметром калиброванного отверстия в гайке-демпфере. В этой связи какое-либо изменение управляемого клапана недопустимо, так как может привести к нарушений его правильной работы, например, к возникновению автоколебаний, что сопровождается ударами клапана о седло и шумом.

При отказе привода аварийный спуск подъемника производится в такой последовательности: рукоятку распределителя устанавливают в нейтральное положена снимают защитный колпак 8; стержень 5 удерживают от проворота, вставив в прорезь отвертку и отвернув контргайку 7; стержень 5 поворачивают отверткой против часовой стрелки на 3-4 оборота (считая обороты по прорези); рукоятку распределителе устанавливают в положение «спуск» и опускают грузоподъемник. Если грузоподъемник не опускается, то рукоятку распределителя устанавливают в нейтральное положение и дополнительно отвертывают стержень 5.

После спуска стержень необходимо вернуть в исходное положение вращение по часовой стрелке и установить на место контргайку и защитный колпачок.

Если при установке рукоятки распределителя в нейтральное положение груз опускается под действием силы тяжести, то это свидетельствует о неполном закрытии клапанов. Причинами могут быть: негерметичность в месте сопряжения седел с конусными поверхностями из-за попадания твердых частиц; заедание одного из клапанов в результате попадания твердых частиц в зазор между корпусом и клапанами; управляемый клапан не упирается в седло из-за засорения калиброванного отверстия в гайке-демпфере (жидкость в полости Б оказывается запертой).

Если при перемещении рукоятки в положение «спуск» грузоподъемник не опу c кается, то это свидетельствует о засорении калиброванного отверстия.

Для обеспечения безопасности при изменении наклона грузоподъемника в гидролиниях к цилиндрам наклона устанавливаются дросселирегулируемый дроссель с обратным клапаном. Последний устанавливается в гидролинии к поршневой полости цилиндра наклона.

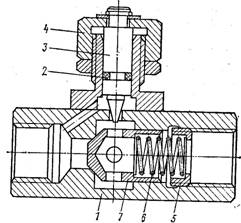

Дроссель с обратным клапаном (рис. - 75) состоит из корпуса. в котором размещается клапан 7, пружина 6, гайка 5, плунжер с уплотнением 2, гайка 4 и контргайка. При наклоне грузоподъемника назад жидкость проходит в цилиндр через обратный клапан 7, при обратном ходе жидкость из полости цилиндра вытесняется на слив через кольцевой зазор между боковым отверстием корпуса и конусов плунжера и наклонное отверстие в корпусе. Вращением гайки устанавливается зазор, обеспечивающий безопасную скорость наклона грузоподъемника вперед.

На погрузчиках обычно для привода рабочего оборудования гидроусилителя руля используются два отдельных насоса. В случае использования одного насоса для питания потребителей в гидросистеме устанавливается делитель потока. Он предназначен для деления потока жидкости на привод рабочего оборудования и на гидроусилитель, при этом должна быть обеспечена постоянная скорость поворота колес при различной подаче насоса.

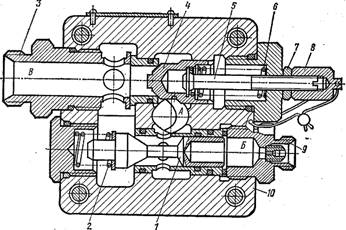

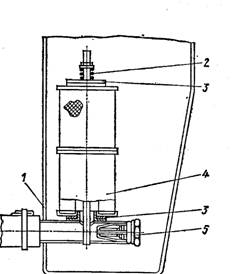

Делитель потока (рис. 76) имеет корпус 1 с полым плунжером 5, предохранительным клапаном 4, пружиной 2, пробкой 3 и штуцером 7. В плунжере закреплена диафрагма 6 с отверстием. От насоса жидкость поступает в полость А и через отверстие в диафрагме в полость Б к гидроусилителю (или гидрорулю). Диаметр отверстия в диафрагме выбран так, что в полость Б поступает 15 л/мин на малых оборотах двигателя. С возрастанием производительности насоса давление в полости А возрастает, плунжер 5 поднимается, сжимая пружину 2, и через боковые отверстия в плунжере часть потока жидкости поступает в распределитель. Одновременно возрастает поток жидкости в полость Б, давление в ней возрастает и излишек жидкости через предохранительный клапан 4 направляется в полость В и далее в бак. Перемещение плунжера 5 и работа клапана 4 обеспечивают постоянство расхода жидкости на питание гидроусилителя.

Рис. 75. Дроссель с обратным клапаном:

/ - корпус, 2 - уплотнение, 3 - плунжер,

4, 5 - гайка, 6 - пружина, 7 - клапан

Рис. 76. Делитель потока:

/ - корпус. 2 - пружина. 3 - пробка, 4 - клапан, 5 - плунжер, 6 - диафрагма, 7 - штуцер; А, Б, В, Д - полости

В других конструкциях делителей вместо диафрагмы с отверстием устанавливается регулируемый дроссель.

Поворотом рукоятки клапана сифон соединяется с атмосфер предотвращая вытекание жидкости из бака под действием силы тяжести.

Если клапан открыть и запустить насос, то жидкость вспенится насос будет работать с шумом и не развивать давление в гидросистеме. Поэтому следует всегда перед началом работы, перед запуском двигателя проверить закрытие клапана.

Запорный кран устанавливается в гидросистеме погрузчика для отсоединения манометра. Для замера давления необходим отвернуть кран на один-два оборота, после замера следует выключить распределитель и завернуть кран. Работа с включенным постоянно манометром не допускается.

ГИДРОБАКИ, ФИЛЬТРЫ, ТРУБОПРОВОДЫ

Гидробак предназначен для размещения и охлаждения рабочей жидкости гидросистемы. Его объем в зависимости от подачи насосом и объема гидроцилиндров равен 1-3-минутной подаче насоса. Гидробак включает заливную горловину с сетчатым фильтром и клапаном, соединяющим его полость с атмосферой, указатель уровня жидкости спускную пробку. Резервуар бака - сварной, с поперечной перегородкой. Всасывающая и сливная трубки в виде сифонов размещаются с разных сторон перегородки, что позволяет демонтировать подходящие к гидробаку гидролинии, не сливая жидкость. 10-15 % объема бака обычно занимает воздух.

Фильтры служат для очистки рабочей жидкости в гидросистеме.

Фильтры встраиваются в бак или устанавливаются отдельно. Фильтр в заливной горловине гидробака обеспечивает очистку при заправке. Он выполняется из проволочной сетки; его фильтрующие качества характеризуются размером ячейки в свету и площадью проходного сечения ячеек в единице площади поверхности. В некоторых случаях применяют сетчатые фильтры с 2-3 слоями фильтрующих сеток, что повышает эффективность очистки.

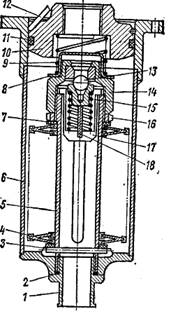

На сливной гидролинии отечественных погрузчиков устанавливается сливной фильтр с перепускным клапаном (рис. 77). Фильтр состоит из корпуса 6 с крышкой 10 и штуцером 1, в котором на трубке 5 размещены фильтрующие элементы 4 с войлочными кольцами 7 по концам, затянутыми с помощью гайки 16. Сверху трубки закреплен корпус 14 перепускного клапана. Шарик 13 поджимается пружиной /5, которая удерживается в трубке с помощью скоб 17, 18. Фильтр установлен на сливной гидролинии из гидроусилителя руля.

Жидкость попадает на наружную сторону фильтрующих элементов и, пройдя сквозь ячейки элементов и через прорезь в трубке 5, попадает в центральный канал, соединенный со сливной гидролинией. По мере работы гидросистемы фильтрующие элементы загрязняются, сопротивление фильтра возрастает, по достижении давления 0,4 МПа открывается перепускной клапан, и жидкость сливается в бак неочищенной. Прохождение жидкости через клапан сопровождается специфическим шумом, что свидетельствует о необходимости очистить фильтр. Очистка производится путем частичной разборки фильтра и промывки фильтрующих элементов. Установка фильтра на сливе из гидроусилителя, работающего при меньшем давлении, не вызывает потерь давления в гидросистеме рабочего оборудования.

На погрузчиках «Балканкар» фильтр устанавливается во всасывающей гидролинии (всасывающий фильтр) и размещается в гидробаке. Всасывающий фильтр (рис. 78) содержит корпус /,

Рис. 77. Сливной фильтр с перепускным клапаном:

/ - штуцер, 2, 7, 11, 12 - кольца, 3 - штифт, 4 - фильтрующий элемент, 5 - трубка, 6 - корпус, 8 - колпачок. 9, 15 - пружины, 10 - крышка, 13 - шарик. 14 - корпус, клапана, 16 - гайка, 17, I 8 - скобы

Рис. 78. Всасывающий фильтр:

/ - корпус, 2 - пружина, 3 - крышка, 4 фильтрующий элемент, 5 - клапан

между крышками 3 которого размещен фильтрующий элемент 4. Крышки и элемент прижимаются к корпусу пружиной 2. Фильтрующий элемент выполнен из латунной сетки, которая имеет 6400 отверстий на 1 см 2 , что обеспечивает точность очистки 0,07 мм. При засорении сетки жидкость засасывается гидронасосом через перепускной клапан 5. Выполненную на заводе-изготовителе настройку перепускного клапана не надо нарушать в эксплуатации - это может вызвать подпор на сливе, если фильтр установлен на сливной гидролинии, или кавитацию гидронасоса, если фильтр установлен во всасывающей магистрали.

Трубопроводы гидропривода выполняют из стальных труб, рукавоввысокого и низкого давления (всасывающая гидролиния). Рукава используют для соединения подвижных относительно друг к другу частей гидросистем.

Для монтажа частей трубопроводов служат соединения с внутренним конусом (рис. 79, а). Герметичность соединения обеспечивается плотным контактом поверхности стального шарового ниппеля с конической поверхностью штуцера / с помощью гайки 2. Ниппель приваривается встык к трубе.

Рис. 79. Соединения трубопроводов:

а - с внутренним кольцом, б - с развальцовкой, в - с врезающимся кольцом;

1 - штуцер, 2 - гайка, 3, 5 - ниппели, 4 - труба, 6 - врезающееся кольцо

Трубы небольшого диаметра (6,8 мм) соединяют с развальцовкой (рис. 79, б) или с врезающимся кольцом (рис. 79, в). В первом случае труба 4 прижимается к штуцеру конусным ниппелем 5 с помощь гайки, во втором - уплотнение производится острой кромкой кольца при завинчивании накидной гайки.

При монтаже рукавов их нельзя перегибать в месте заделки, скручивать вдоль их продольной оси. Необходимо предусматривать запас по длине на сокращение длины рукава под действием давления. Рукава не должны касаться подвижных частей машины.

ГИДРАВЛИЧЕСКИЕ СХЕМЫ ПОГРУЗЧИКОВ

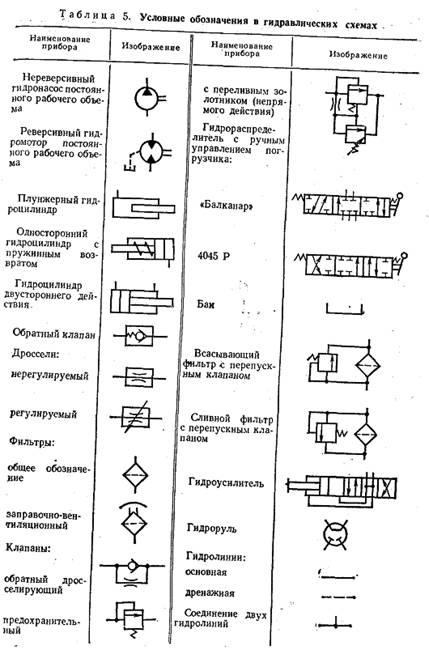

Принципиальные гидравлические схемы показывают устройстве гидросистем с помощью условных графических обозначений (табл. 5),

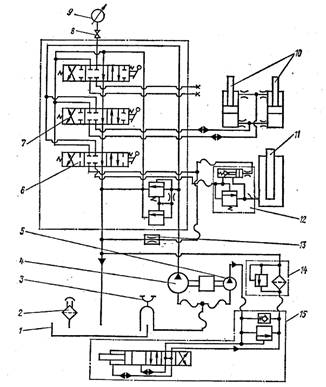

Рассмотрим типовую гидравлическую схему погрузчика 4045Р (рис. 80). Она включает две независимые гидросистемы с общим баком 1. Бак оснащен заливочным фильтром 2 с вентиляционным клапаном-суфлером, а идущая из бака всасывающая гидролиния имеет клапан 3 разрыва струи. От общего вала приводятся два гидронасоса малый 5 - для привода гидроусилителя и большой 4 - для привода рабочего оборудования. От большого насоса жидкость подается к моноблочному распределителю, включающему предохранительный клапан и три золотника: один для управления цилиндром подъема, другой - цилиндром наклона, третий - для работы с дополнительный навесным оборудованием. От золотника 6 жидкость через одну гидролинию направляется к блоку 12 клапанов и в полость цилиндра подъема, а через другую параллельно полости управления блока клапанов и в сливную линию через дроссель 13.

Исполнительные гидролинии золотника 7 соединены параллельно с цилиндрами наклона грузоподъемника: одна - с поршневыми полостями, другая - со штоковыми полостями. На входе в полости установлены дроссели. Третий золотник - резервный. 1

При нейтральном положении распределителя жидкость от насоса подается к каждому золотнику распределителя и через открытый канал в золотниках сливается в бак. Если золотник сдвинуть в то или иное рабочее положение, то сливной канал запирается и через открывшийся при этом другой канал жидкость поступает в исполнительную гидролинию, а противоположная гидролиния сообщается со сливной.

В положении золотника цилиндра подъема «На подъем» жидкость проходит в полость цилиндра через обратный клапан блока клапанов и производит подъем грузоподъемника. В указанном и нейтральном положениях золотника обратный ток жидкости исключен, т. е. грузоподъемник не может опуститься. В положении золотника « Ha опускание» напорная линия от насоса сообщается со сливом через дроссель и одновременно поступает в полость управления блока клапанов. При малых оборотах двигателя давление в полости небольшой управляемый клапан откроется немного, из полости цилиндра расход будет небольшим и скорость опускания груза будет ограничена.

Для увеличения скорости опускания необходимо увеличить обороты двигателя, давление перед дросселем возрастет, управляемый, клапан откроется на большую величину и расход из полости цилиндра увеличится.

В гидролиниях к полостям цилиндров наклона установлены дроссели, которые ограничивают скорость наклона грузоподъемника.

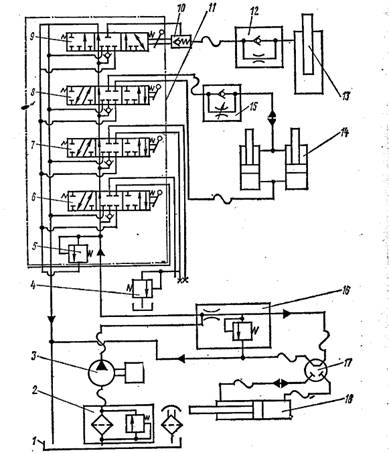

В гидросистеме погрузчиков «Балканкар» (рис. 81) для привода рабочего оборудования и механизма поворота колес используется

Рис. 80. Гидравлическая схема погрузчика 4045Р:

I - бак, 2 - фильтр, 3 - клапан, 4, 5 - гидронасосы, 6, 7 - золотники. 8 - кран, 9 - манометр. 10, II - цилиндры, 12 - блок клапанов, 13 - дроссель, 14, - фильтр, 15 - гидроусилитель

один насос. Рабочая жидкость к насосу поступает из бака / через фильтр 2 с перепускным клапаном и подается к делителю потока, который направляет часть жидкости к гидрорулю 17, а остальной поток - к секционному распределителю //, содержащему четыре золотника и предохранительный клапан 5. От золотника 9 к полости цилиндра подъема 13 через обратнодросселирующий клапан 12 идет одна гидролиния. При подъеме весь поток жидкости направится в полость цилиндра, а при опускании расход лимитируется проходным сечением дросселя. Также через обратнодросселирующий клапан,

Рис. 81. Гидросистема погрузчика «Балканкар»: I

1 - бак, 2 - фильтр. 3 - насос, 4, 5, 10, It , 15 - клапаны, 6-9 - золотники, 11 - распределитель. 13, 14, 16 - цилиндры, 16 - делитель потока, 17 - гидроруль

масло направляется в штоковые полости цилиндров наклона, обеспечивая медленный наклон грузоподъемника вперед с целью обеспечения безопасности.

Золотники б и 7 предназначены для навесного рабочего оборудования. Давление жидкости в исполнительных гидроцилиндрах навесного оборудования регулируется отдельным предохранительным клапаном.

К атегория:

Машины для строительства цементобетонных дорожных покрытий

Принцип действия и свойства объемного гидропривода

В отличие от гидродинамического привода, где рабочее усилие, передаваемое движущейся жидкостью, существенно зависит от скорости движения жидкости, в объемном гидроприводе передаваемое усилие практически не зависит от скорости жидкости. В объемном гидроприводе жидкость вытесняется при большом рабочем давле» нии (до 40 МПа). Скорость движения жидкости при этом невелика (до 10 м/с), поэтому влияние скоростного напора незначительно, а преобладает влияние статического напора.

Рис. 50. Силы, действующие на кубик, погруженный в жидкость под давлением р

Рис. 51. Схема действия объемного гидропривода:

1 - ручка, 2, 6 - поршни, 3, 5 - гидроцилннд-ры, 4 - трубопровод

На рис. 50 показан сосуд с жидкостью, находящейся под давлением р. В жидкость опущен полый кубик с тонкими металлическими стенками и площадью грани F. На каждую грань этого кубика будет действовать сила P = pF независимо от его ориентации.” Если жидкость находится в покое, то в любой ее малой по размерам части давление будет одинаково во всех направлениях. В противном случае на небольшой кубик жидкости действовала бы отличная от нуля результирующая сила и кубик пришел бы в движение.

На рис. 51 показана схема, иллюстрирующая принцип действия объемного гидропривода. Два гидроцилиндра, заполненные жидкостью, соединены трубопроводом. В них установлены поршни разного диаметра. Оба поршня представляют собой стенки одного сосуда.

При перемещении поршня ручкой в направлении, показанном стрелкой, жидкость будет вытесняться из гидроцилиндра по соединительному трубопроводу в гидроцилиндр, приводя поршень в движение. Поршень пройдет путь, измеряемый отрезком /гь и вытеснит из гидроцилиндра объем жидкости, равный произведению площади рабочей поверхности поршня на пройденный им путь.

Мощность объемного гидропривода при неизменном потоке увеличивается пропорционально повышению давления жидкости в системе.

Объемный гидропривод состоит из объемного насоса и гидродвигателя, элементов управления, вспомогательных устройств и соединительных трубопроводов.

Насос преобразует механическую энергию в гидравлическую, а гидродвигатель осуществляет обратное преобразование энергии. В рассмотренной выше схеме (на рис. 51) гидроцилиндр 3, к поршню которого приложено движущее усилие, является насосом, а гидроцилиндр 5 - гидродвигателем. Поскольку движущее усилие можно приложить к любому из поршней, система является обратимой. Свойство обратимости весьма важно, так как оно позволяет использовать насос в качестве гидродвигателя и наоборот. Это упрощает эксплуатацию и уменьшает затраты на производство гидроаппаратуры.

В гидроприводах машин для строительства цементобетонных дорожных покрытий используют гидродвигатели прямолинейного возвратно-поступательного движения, называемые гидроцилиндрами, и гидродвигатели вращательного движения - гидромоторы.

К элементам управления относятся гидрораспределители, дроссели, регуляторы и клапаны. Они управляют поступлением жидкости от насоса к гидродвигателю.

К вспомогательным устройствам относятся фильтры, теплообменники, гидроаккумуляторы, баки, измерительные приборы (манометры, термометры).

В зависимости от схемы циркуляции рабочей жидкости объемный гидропривод может быть с разомкнутой или замкнутой циркуляцией.

Рис. 52. Принципиальные схемы объемного гидропривода:

а - с разомкнутой циркуляцией, б -с замкнутой циркуляцией; 1 - бак, 2 - нерегулируемый насос, 3, 13 - предохранительные клапаны, 1 - гидролиния, 5 - гидрораспределитель, б - гидроцилиндр, 7 - дроссель, 8 - фильтр, 9 - регулируемый реверсивный насос, 10 - обратный клапан, И - гидромотор, 12 - насос подпитки

В объемном гидроприводе с разомкнутой циркуляцией (рие. 52, а) нерегулируемый насос засасывает рабочую жидкость из бака и подает ее по гидролинии к гидрораспределителю, а затем в одну из полостей гидроцилиндра 6. Жидкость

из противоположной полости гидроцилиндра вытесняется через гидрораспределитель и фильтр в бак, находящийся под атмосферным давлением. При нейтральном положении золотника гидрораспределителя (как показано на рисунке) рабочая жидкость из него через гидролинию сливается в бак. При перегрузке напорной линии рабочая жидкость через предохранительный клапан поступает в бак.

На рис. 52, б показана схема объемного гидропривода с замкнутой циркуляцией. В этой схеме жидкость от реверсивного регулируемого насоса поступает в гидромотор, совершает работу и по сливной гидролинии возвращается в насос. С атмосферой система не сообщается. Для предохранения ее от перегрузок служат клапаны. Они установлены так, что защищают систему как при прямом направлении движения, так и при реверсировании, когда сливная гидролиния становится напорной.

Гидропривод с замкнутой циркуляцией должен быть постоянно заполнен рабочей жидкостью, иначе в системе возникнет разрыв струи, который выведет систему из строя. Так как в работающем гидроприводе неизбежны утечки через неплотцости сопряженных сборочных единиц насоса, гидромотора и других элементов гидропривода, в нем должен быть предусмотрен постоянный источник пополнения утечек извне. Таким источником в гидроприводе с замкнутой циркуляцией служит насос подпитки, который через фильтр и обратные клапаны постоянно пополняет систему. Избыточное количество жидкости сливается в бак через предохранительный гидроклапан. Последний настраивается на давление, несколько большее давления, которое может возникнуть в сливной гидролинии системы с замкнутой циркуляцией.

Преимущества схемы гидропривода с замкнутой циркуляцией заключаются в хорошей защищенности рабочей жидкости от попадания пыли и грязи, простоте реверсирования, компактности, а недостаток- в худших условиях охлаждения и очистки рабочей жидкости. Схема гидропривода с разомкнутой циркуляцией отличается простотой, надежностью работы и более низкой стоимостью за счет применения дешевых нерегулируемых насосов.

Одно из наиболее существенных преимуществ объемного гидропривода перед механическим - это возможность бесступенчатого регулирования скоростей и усилий исполнительного органа в широком диапазоне. Регулирование скорости гидродвигателя (движения поршня гидроцилиндра или вращения вала гидромотора) при постоянной мощности на входе можно осуществлять дросселированием или изменением подачи насоса.

Дросселем называют регулирующий аппарат, предназначенный для поддержания заданной величины расхода в зависимости от величины перепада давлений в подводимом и отводимом потоках рабочей жидкости. Регулирование скорости дросселированием широко распространено на машинах малой мощности с простой трансмиссией благодаря простоте и низкой стоимости изготовления агрегатов. При этом способе используется нерегулируемый насос, а количество жидкости, подаваемое в гидродвигатель, изменяется за счет перепускания части жидкости через предохранительный клапан обратно в бак.

Существуют два способа дроссельного регулирования скорости: с дросселем на напорной линии и с дросселем на сливной линии. При установке дросселя на напорной линии регулирование скорости гидродвигателя возможно только в том случае, если направление действия нагрузки на выходное звено (шток гидродилиндра или вал гидромотора) не совпадает с направлением его движения. Это объясняется тем, что если нагрузка на шток гидроцилиндра направлена в ту же сторону, что и его движение, то при уменьшении подачи жидкости через дроссель поршень может перемещаться быстрее, чем будет заполняться полость гидроцилиндра, и произойдет разрыв потока жидкости в линии перед поршнем. Кроме того, система с дросселем на напорной линии может быть использована, когда нагрузка постоянна или когда не требуется постоянная скорость перемещения поршня гидроцилиндра.

На схеме, приведенной на рис. 52, а, дроссель 7 установлен на сливной линии. В этом случае скорость перемещения поршня регулируется количеством жидкости, вытесняемой из штоковой полости гидроцилиндра 6 и проходящей через дроссель. При любом направлении нагрузки на штоке поршня разрыва потока жидкости произойти не может. Сопротивление дросселя регулируют открытием проходного отверстия. При полном перекрытии трубопровода дросселем вся жидкость от насоса отводится через предохранительный клапан 3 в бак 1, в результате чего скорость поршня гидроцилиндра равна нулю.

Недостаток дроссельного способа регулирования - чрезвычайно низкий коэффициент полезного действия (КПД), особенно на малых оборотах, когда большое количество жидкости перепускается в бак.

При использовании регулируемого гидронасоса (рис. 52,6) обеспечивается большая точность регулирования, независимость от нагрузок на выходном звене и более высокий КПД. Этот способ регулирования скорости обычно применяют в системах гидропривода с замкнутой циркуляцией.

На рис. 53 показаны основные элементы объемного гидропривода с замкнутой циркуляцией, используемого для привода рабочих органов безрельсовых бетоноукладочных машин. От дизельного двигателя через раздаточный редуктор вращение передается на один из регулируемых насосов, в верхней части которого расположен рычаг изменения потока рабочей жидкости с предохранительным клапаном. Рабочая жидкость из бака засасывается через фильтр тонкой очистки подпиточным насосом, установленным на противоположной от ведущего вала стенке регулируемого насоса, который подает потоки жидкости по трубопроводам или к гидромотору. Шлицевый вал гидромотора связан с планетарным редуктором и передает вращение на один из рабочих органов машины.

В зависимости от направления вращения регулируемого насоса и направления перемещения рычага управления меняется направление движения жидкости в трубопроводах, а следовательно, и направление вращения гидромотора.

Величина максимального давления жидкости в трубопроводах ограничивается предохранительными клапанами, расположенными в специальной коробке 6 на задней торцовой стенке гидромотора.

Рис. 53. Основные элементы объемного гидропривода с замкнутой циркуляцией:

1, 7, 9, 10 - трубопроводы, 2,5 - насосы, 3 - рычаг управления, 4 - предохранительный клапан, 6 - коробка, 8 - гидромотор, 11 - фильтр тонкой очистки

Излишек рабочей жидкости, подаваемой насосом подпитки, сбрасывается через переливной клапан в корпус регулируемого насоса или через сливной клапан в корпус гидромотора. Из корпуса гидронасоса этот излишек сразу поступает в бак по дренажному трубопроводу, а из корпуса гидромотора по трубопроводу через теплообменник, где рабочая жидкость охлаждается.

К атегория: - Машины для строительства цементобетонных дорожных покрытий